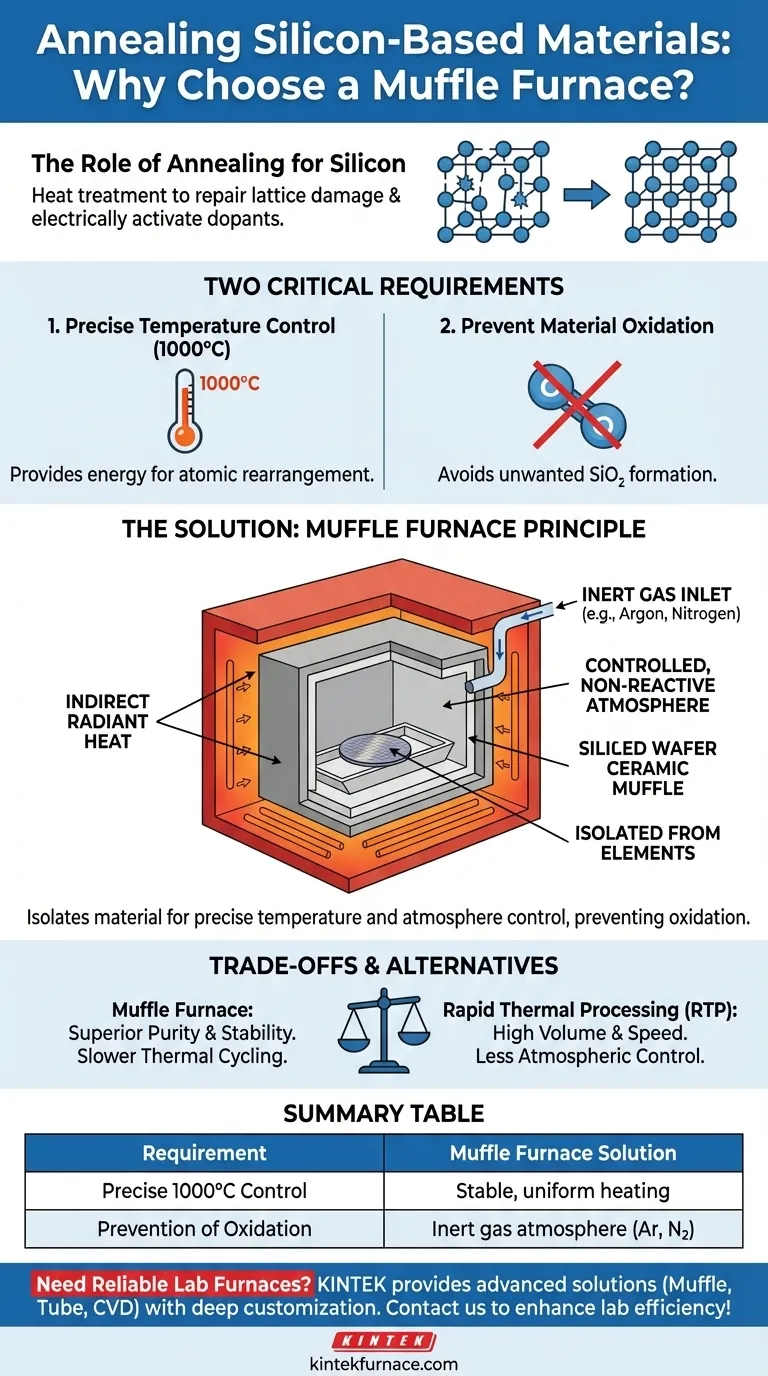

Para el recocido de materiales a base de silicio, se seleccionó un horno de mufla. Esta elección se basó en dos requisitos operativos críticos: la capacidad de mantener una temperatura precisa y estable alrededor de los 1000 °C y la necesidad de evitar que el material se oxide durante este proceso de alta temperatura.

El desafío central en el tratamiento térmico del silicio no es solo alcanzar una alta temperatura, sino hacerlo en un ambiente limpio y no reactivo. Se elige un horno de mufla porque aísla el material de los elementos calefactores, lo que permite un control preciso tanto de la temperatura como de la atmósfera circundante para prevenir reacciones químicas no deseadas.

El papel del recocido para el silicio

El recocido es un proceso de tratamiento térmico fundamental que se utiliza para modificar la microestructura de un material, alterando así sus propiedades mecánicas o eléctricas.

¿Qué es el recocido?

En esencia, el recocido implica calentar un material a una temperatura específica, mantenerlo allí durante un período y luego enfriarlo de manera controlada. Este proceso permite que la estructura atómica interna del material se reorganice, aliviando las tensiones internas y reparando los defectos microscópicos.

¿Por qué recocer el silicio?

En la fabricación de semiconductores, las obleas de silicio se someten a procesos como la implantación iónica que dañan su estructura cristalina. El recocido es fundamental para reparar este daño en la red y para "activar" eléctricamente los átomos dopantes implantados, lo cual es esencial para crear transistores y circuitos integrados funcionales.

Análisis de los requisitos fundamentales

El éxito del recocido del silicio depende del cumplimiento de dos condiciones innegociables.

Requisito 1: Control preciso de la temperatura a 1000 °C

Una temperatura de aproximadamente 1000 °C proporciona suficiente energía térmica para permitir que los átomos de silicio y los dopantes en la red cristalina se muevan y se asienten en posiciones más estables y ordenadas.

Si la temperatura es demasiado baja, la difusión atómica es insuficiente y el proceso de recocido es ineficaz. Si es demasiado alta o inestable, puede causar defectos o dañar las delicadas estructuras ya fabricadas en la oblea.

Requisito 2: Prevención de la oxidación del material

El silicio reacciona fácilmente con el oxígeno a altas temperaturas para formar una capa de dióxido de silicio ($\text{SiO}_2$).

Aunque una capa de $\text{SiO}_2$ controlada y de alta calidad es un componente fundamental en la microelectrónica (actuando como aislante), la oxidación incontrolada durante el recocido es perjudicial. Contamina el material, altera sus propiedades eléctricas de manera impredecible y arruina el rendimiento del dispositivo.

Por qué un horno de mufla es la solución

Un horno de mufla está diseñado específicamente para cumplir con los requisitos duales de control de temperatura y pureza atmosférica.

El principio de aislamiento

La característica definitoria de un horno de mufla es su cámara interna, o "mufla", que es un contenedor sellado separado que contiene el material que se está tratando. Los elementos calefactores están ubicados fuera de esta mufla.

Este diseño es análogo a colocar comida en una olla de cerámica sellada y luego colocar esa olla dentro de un horno más grande. El calor se irradia a través de las paredes de la olla para cocinar los alimentos sin exponerlos al ambiente directo del horno.

Facilitando el control atmosférico

Debido a que el silicio está aislado dentro de la mufla, la atmósfera interior se puede controlar estrictamente. El aire estándar se puede bombear y reemplazar con un gas inerte de alta pureza, como argón o nitrógeno.

Esta atmósfera inerte carece del oxígeno necesario para la oxidación, protegiendo eficazmente el material de silicio incluso a temperaturas extremas.

Garantía de uniformidad de la temperatura

El método de calentamiento indirecto de un horno de mufla promueve una excelente estabilidad y uniformidad de la temperatura en toda la cámara. El calor radiante de los elementos circundantes calienta las paredes de la mufla de manera uniforme, asegurando que cada parte del material de silicio experimente las mismas condiciones térmicas, lo cual es vital para resultados consistentes.

Comprensión de las compensaciones

Aunque es eficaz, el horno de mufla no está exento de consideraciones operativas.

Ciclos térmicos más lentos

Debido a que el calor debe transferirse indirectamente a través de las paredes de la mufla, estos hornos suelen tener tasas de calentamiento (rampa) y enfriamiento más lentas en comparación con los sistemas con calentamiento directo.

Posibles límites de rendimiento (Throughput)

Los hornos de mufla se utilizan a menudo para procesamiento por lotes. Para la fabricación de gran volumen, pueden favorecerse tecnologías alternativas como el Procesamiento Térmico Rápido (RTP), debido a sus tiempos de ciclo mucho más rápidos, aunque presentan diferentes desafíos de control.

Problemas de material y pureza

En aplicaciones de ultra alta pureza, el material de la propia mufla (típicamente una cerámica) debe elegirse cuidadosamente para evitar cualquier desgasificación o desprendimiento de partículas que pueda contaminar la oblea de silicio a altas temperaturas.

Tomar la decisión correcta para su proceso

Seleccionar el método de tratamiento térmico apropiado requiere alinear la tecnología con su objetivo principal.

- Si su enfoque principal es la estabilidad del proceso y la pureza para investigación o producción especializada: Un horno de mufla es una excelente opción por su control atmosférico superior y uniformidad de la temperatura.

- Si su enfoque principal es el rendimiento y la velocidad de gran volumen: Investigue los sistemas de Procesamiento Térmico Rápido (RTP), que utilizan lámparas de alta intensidad para ciclos de calentamiento extremadamente rápidos medidos en segundos en lugar de horas.

En última instancia, la selección del horno correcto es un resultado directo de comprender las sensibilidades de su material y los objetivos específicos de su proceso en cuanto a pureza, velocidad y escala.

Tabla de resumen:

| Requisito | Solución proporcionada por el horno de mufla |

|---|---|

| Control preciso de la temperatura a 1000 °C | Garantiza un calentamiento estable y uniforme para una reorganización atómica efectiva y reparación de defectos en el silicio. |

| Prevención de la oxidación del material | Utiliza atmósferas de gas inerte (p. ej., argón, nitrógeno) para aislar el silicio y evitar la formación no deseada de $\text{SiO}_2$. |

¿Necesita un horno fiable para su recocido de silicio u otros procesos de alta temperatura? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos de pureza, control de temperatura y escalabilidad. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados consistentes.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón