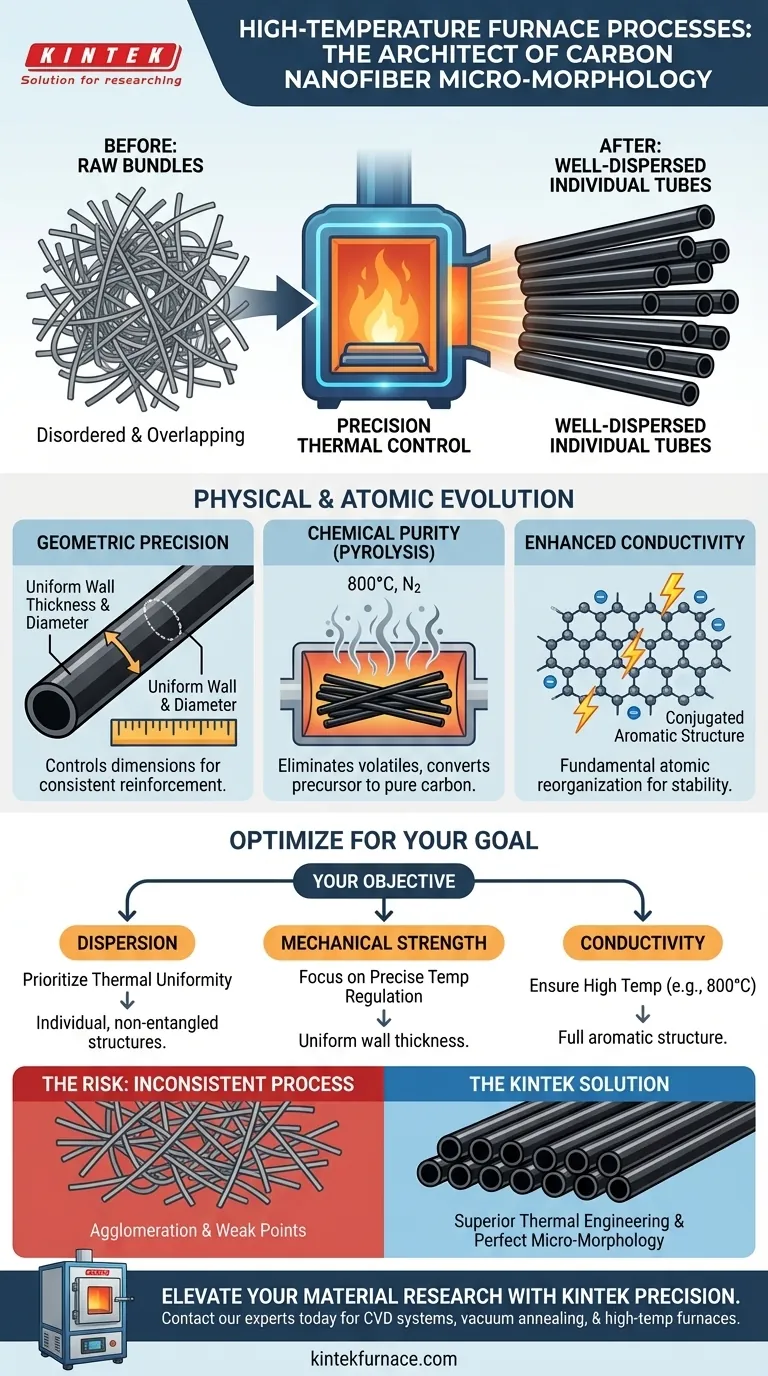

Los procesos de horno de alta temperatura actúan como el arquitecto principal de la micro-morfología de las nanofibras de carbono (CNF). Gobiernan la transición física de haces desordenados y superpuestos a estructuras tubulares individuales y bien dispersas, al tiempo que definen parámetros geométricos críticos como el grosor de la pared y el diámetro.

Conclusión Clave El control térmico de precisión en sistemas como CVD o recocido al vacío no se trata solo de calentar; se trata de refinar la arquitectura de la fibra. Convierte precursores crudos en fibras estables y conductoras con dimensiones específicas optimizadas para el refuerzo de compuestos.

La Transformación de la Estructura Física

Rompiendo los Haces

Las fibras crudas o precursoras a menudo existen como haces superpuestos y enredados.

El entorno de alta temperatura es el mecanismo que separa estos agregados.

Un tratamiento térmico adecuado asegura que el material se transforme en estructuras individuales y bien dispersas, lo cual es un requisito previo para un análisis estructural preciso y un rendimiento efectivo del material.

Definiendo Parámetros Geométricos

El entorno del horno dicta directamente las dimensiones físicas de la fibra.

Específicamente, el perfil térmico controla el grosor de la pared y el diámetro de las nanofibras resultantes.

La consistencia en estos parámetros es crítica, ya que determinan qué tan bien funcionan las fibras como rellenos en materiales compuestos.

Estableciendo Características Distintivas

Más allá del tamaño, el calor determina la forma.

El recocido controlado ayuda a resolver la arquitectura interna, asegurando la formación de características tubulares distintas.

Esta claridad en la estructura distingue a las nanofibras de alta calidad de los depósitos de carbono amorfo.

Evolución Química y Atómica

Pirólisis y Eliminación de Volátiles

En aplicaciones específicas como la preparación de CNF a base de celulosa, el horno facilita la pirólisis.

Operando a temperaturas como 800 °C bajo una atmósfera protectora de nitrógeno, el horno elimina los componentes volátiles.

Este proceso de purificación es esencial para convertir el precursor crudo en carbono puro.

Mejorando la Estabilidad y la Conductividad

La alta energía térmica impulsa una reorganización atómica fundamental.

Transforma el material en una estructura aromática conjugada.

Este cambio estructural mejora significativamente la conductividad eléctrica y la estabilidad estructural general de las nanofibras.

Comprendiendo las Compensaciones

El Riesgo de Inestabilidad Térmica

La referencia principal enfatiza la necesidad de un "control térmico adecuado".

Si el perfil de temperatura fluctúa o es desigual, la transición de haces a fibras individuales puede ser incompleta.

Esto resulta en aglomeraciones difíciles de dispersar y analizar.

Inconsistencia Dimensional

Las condiciones del horno que no se regulan estrictamente conducen a espesores de pared variables.

Las dimensiones inconsistentes crean puntos débiles en la fibra.

Cuando se utilizan como rellenos, estas irregularidades comprometen la integridad mecánica del material compuesto final.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar sus nanofibras de carbono, debe alinear sus parámetros de horno con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Dispersión: Priorice la uniformidad térmica para asegurar la transición completa de haces superpuestos a fibras discretas e individuales.

- Si su enfoque principal es la Resistencia Mecánica: Concéntrese en una regulación precisa de la temperatura para dictar un espesor de pared y un diámetro uniformes, asegurando capacidades de refuerzo consistentes.

- Si su enfoque principal es la Conductividad: Asegure altas temperaturas de procesamiento (por ejemplo, 800 °C) para impulsar la formación completa de estructuras aromáticas conjugadas.

En última instancia, el horno no es simplemente una fuente de calor, sino una herramienta de precisión que define la identidad física y la utilidad de la nanofibra.

Tabla Resumen:

| Objetivo del Proceso | Impacto Térmico | Resultado Morfológico |

|---|---|---|

| Dispersión | Separación de Haces | Estructuras tubulares individuales y no enredadas |

| Precisión Geométrica | Perfil Térmico Controlado | Grosor de pared y diámetro de fibra uniformes |

| Pureza Química | Pirólisis (por ejemplo, 800 °C en N2) | Eliminación de volátiles y carbono amorfo |

| Conductividad | Reorganización Atómica | Formación de estructuras aromáticas conjugadas |

Mejore la Investigación de Sus Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus nanofibras de carbono a través de una ingeniería térmica superior. KINTEK ofrece sistemas CVD, hornos de recocido al vacío y hornos tubulares de alta temperatura líderes en la industria, diseñados específicamente para proporcionar el control térmico de precisión requerido para una micro-morfología y conductividad perfectas.

Ya sea que esté escalando la producción o refinando la arquitectura del material, nuestra experiencia en I+D y nuestras soluciones de fabricación personalizables garantizan que sus fibras cumplan con especificaciones exactas. ¡Empodere su laboratorio con KINTEK—Contacte a nuestros expertos hoy mismo para discutir sus necesidades de proyecto únicas!

Guía Visual

Referencias

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos de crisol? Flexibilidad inigualable para la fusión a pequeña escala

- ¿Por qué es necesario un reactor con control de presión para la síntesis de nanopartículas de Ru? Lograr una morfología de precisión

- ¿Cuál es el propósito de la pulverización catódica por magnetrón en los detectores N-I-P CsPbBr3? Optimizar el transporte de carga y la estabilidad

- ¿Qué condiciones proporciona una autoclave para la síntesis hidrotermal de MoS2? Lograr un crecimiento óptimo de nanohojas de MoS2

- ¿Qué gas inerte se utiliza comúnmente en cajas de guantes y líneas Schlenk, y por qué se prefiere sobre el nitrógeno en algunos casos? Descubra la inercia superior del argón para experimentos sensibles

- ¿Cuál es la función principal de un horno eléctrico en la fusión de PBG? Guía experta sobre homogeneidad térmica

- ¿Qué papel juega un horno de resistencia industrial en el calentamiento de 42CrMo/Cr5? Asegure el éxito del forjado con precisión.

- ¿Cómo influye una fuente de alimentación de polarización en los recubrimientos AlCrSiWN? Domina el bombardeo iónico para una durabilidad superior