Una fuente de alimentación de polarización sirve como el principal impulsor cinético para la calidad del recubrimiento durante el proceso de deposición. Al aplicar un voltaje de polarización negativo, típicamente entre -30 V y -100 V, al sustrato, acelera los iones positivos del plasma para que bombardeen la superficie de la herramienta con alta energía. Este bombardeo desencadena un efecto de mezcla atómica que es esencial para la integridad estructural.

La fuente de alimentación de polarización no se limita a depositar material; modifica activamente la microestructura del recubrimiento a través del bombardeo iónico de alta energía. Este proceso es la clave para transformar una colección suelta de átomos en una capa densa y altamente adherente de AlCrSiWN con un estrés interno optimizado.

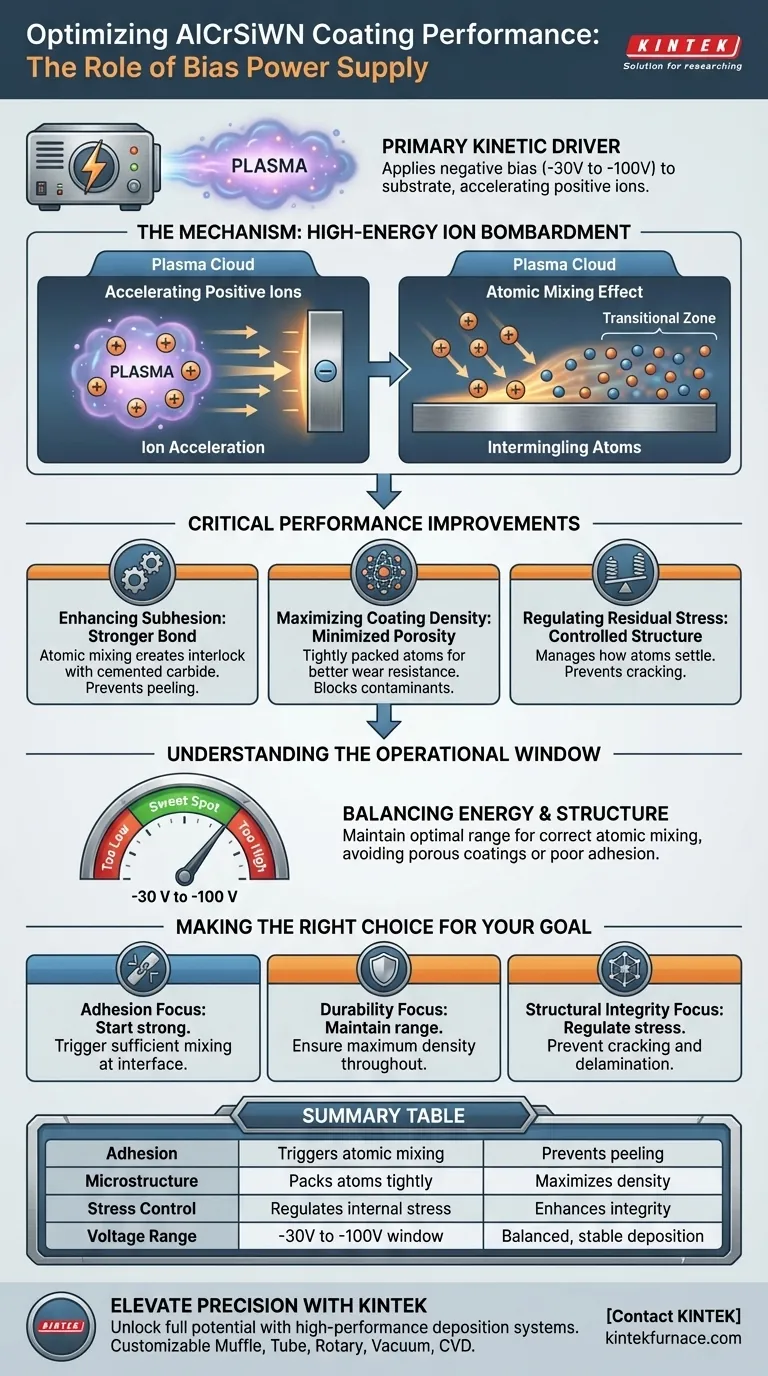

El Mecanismo: Bombardeo Iónico de Alta Energía

Aceleración de Iones Positivos

La función principal de la fuente de alimentación de polarización es crear un potencial eléctrico controlado. Al establecer una polarización negativa en el sustrato, actúa como un imán para los iones positivos dentro de la nube de plasma.

Estos iones son acelerados hacia la superficie de la herramienta a altas velocidades. Esta energía cinética es el catalizador para los cambios físicos en el recubrimiento.

El Efecto de Mezcla Atómica

Cuando estos iones acelerados impactan la superficie, no se quedan simplemente encima; colisionan con los átomos existentes. Esto crea un fenómeno conocido como mezcla atómica.

Esta intermezcla de átomos en la interfaz es crítica. Difumina la línea distintiva entre el sustrato y el recubrimiento, creando una zona de transición en lugar de un límite nítido.

Mejoras Críticas en el Rendimiento

Mejora de la Adhesión

El efecto de mezcla atómica mejora significativamente la unión entre el recubrimiento AlCrSiWN y el sustrato de carburo cementado.

Sin este bombardeo de alta energía, el recubrimiento actúa como una capa distinta que puede desprenderse fácilmente. La polarización crea un entrelazamiento mecánico y atómico, asegurando que el recubrimiento permanezca fijo bajo tensión.

Maximización de la Densidad del Recubrimiento

El bombardeo continuo durante la deposición compacta los átomos de manera ajustada. Esto minimiza la porosidad y las oquedades dentro de la estructura AlCrSiWN.

Un recubrimiento más denso se traduce directamente en una mejor resistencia al desgaste. Evita que los contaminantes ambientales penetren en la capa y degraden la herramienta subyacente.

Regulación del Estrés Residual

La deposición crea naturalmente estrés dentro de un material, lo que puede llevar a agrietamientos. La fuente de alimentación de polarización juega un papel vital en la regulación del estrés residual interno.

Al controlar la energía de los iones que llegan, el proceso gestiona cómo los átomos se asientan en la red. Esto evita la acumulación de fuerzas destructivas excesivas dentro de la capa de recubrimiento.

Comprensión de la Ventana Operativa

El "Punto Dulce" de Voltaje

Los beneficios del bombardeo iónico dependen del mantenimiento de un rango de voltaje específico, identificado en la referencia como -30 V a -100 V.

Operar dentro de esta ventana es necesario para lograr el nivel correcto de mezcla atómica. Si la energía es demasiado baja, los iones carecerán del impulso necesario para densificar el recubrimiento o intermezclarse con el sustrato.

Equilibrio de Energía y Estructura

El objetivo es la regulación controlada, no el grabado agresivo. La fuente de alimentación debe proporcionar suficiente energía para compactar el recubrimiento y gestionar el estrés sin interrumpir la estabilidad de la deposición.

No mantener la polarización dentro del rango óptimo corre el riesgo de producir un recubrimiento que sea demasiado poroso (baja densidad) o que se adhiera mal al sustrato de carburo cementado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los recubrimientos AlCrSiWN, debe considerar la fuente de alimentación de polarización como una herramienta para la ingeniería de microestructuras.

- Si su enfoque principal es la Adhesión: Asegúrese de que la polarización esté configurada para desencadenar una mezcla atómica suficiente al inicio del proceso para fijar el recubrimiento al carburo cementado.

- Si su enfoque principal es la Durabilidad: Mantenga la polarización dentro del rango de -30 V a -100 V durante toda la deposición para garantizar la máxima densidad y una porosidad mínima.

- Si su enfoque principal es la Integridad Estructural: Utilice el voltaje de polarización para regular activamente el estrés residual interno, previniendo el agrietamiento prematuro o la delaminación.

En última instancia, la fuente de alimentación de polarización es el factor determinante que separa una capa superficial superficial de un recubrimiento protector robusto de grado industrial.

Tabla Resumen:

| Característica | Impacto de la Fuente de Alimentación de Polarización | Beneficio Clave |

|---|---|---|

| Adhesión | Desencadena el efecto de mezcla atómica en la interfaz del sustrato | Previene el desprendimiento y la delaminación del recubrimiento |

| Microestructura | El bombardeo iónico de alta energía compacta los átomos de manera ajustada | Maximiza la densidad del recubrimiento y minimiza la porosidad |

| Control de Estrés | Regula el estrés residual interno en la red | Previene el agrietamiento y mejora la integridad estructural |

| Rango de Voltaje | Ventana óptima de -30 V a -100 V | Asegura un equilibrio de energía para una deposición estable |

Eleve la Precisión de su Recubrimiento con KINTEK

Desbloquee todo el potencial de sus recubrimientos AlCrSiWN con equipos de deposición de alto rendimiento diseñados para la precisión. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de alta temperatura de laboratorio, incluidos sistemas de Mufla, Tubo, Rotativos, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de ciencia de materiales y películas delgadas.

Ya sea que esté buscando optimizar el bombardeo iónico o lograr una adhesión superior en sustratos de carburo cementado, nuestros expertos técnicos están listos para ayudar. Contacte a KINTEK hoy para descubrir cómo nuestra tecnología avanzada de hornos puede transformar sus resultados de investigación y producción.

Guía Visual

Referencias

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

La gente también pregunta

- ¿Por qué es crítica la precisión del control de temperatura para un horno de calentamiento de muestras? Cinética de oxidación de aleaciones maestras de Ti-V-Cr

- ¿Por qué es necesario un horno de secado de grado industrial para la activación de biomasa? Garantice la integridad estructural y el rendimiento

- ¿Por qué es necesario un control preciso de la temperatura para secar las materias primas de huesos de ciruela? Mejora la calidad y la molienda del biocarbón

- ¿Por qué es crucial un control preciso de la temperatura en un horno de envejecimiento para las aleaciones ZK61? Domina el umbral de preenvejecimiento de 175 °C

- ¿Qué papel juega la estabilidad térmica en la evaluación de catalizadores? Garantizar la durabilidad después de la síntesis a alta temperatura

- ¿Cómo aumenta el rendimiento de las cadenas de carbono un dispositivo de oxidación de precisión controlado por presión? Optimice su proceso de recocido

- ¿Por qué es esencial la alta pureza de las materias primas para la investigación de aleaciones de magnesio? Garantizar la calidad precisa de los datos termodinámicos

- ¿Qué características de rendimiento se requieren para un autoclave o reactor tubular de acero inoxidable utilizado en SCWG?