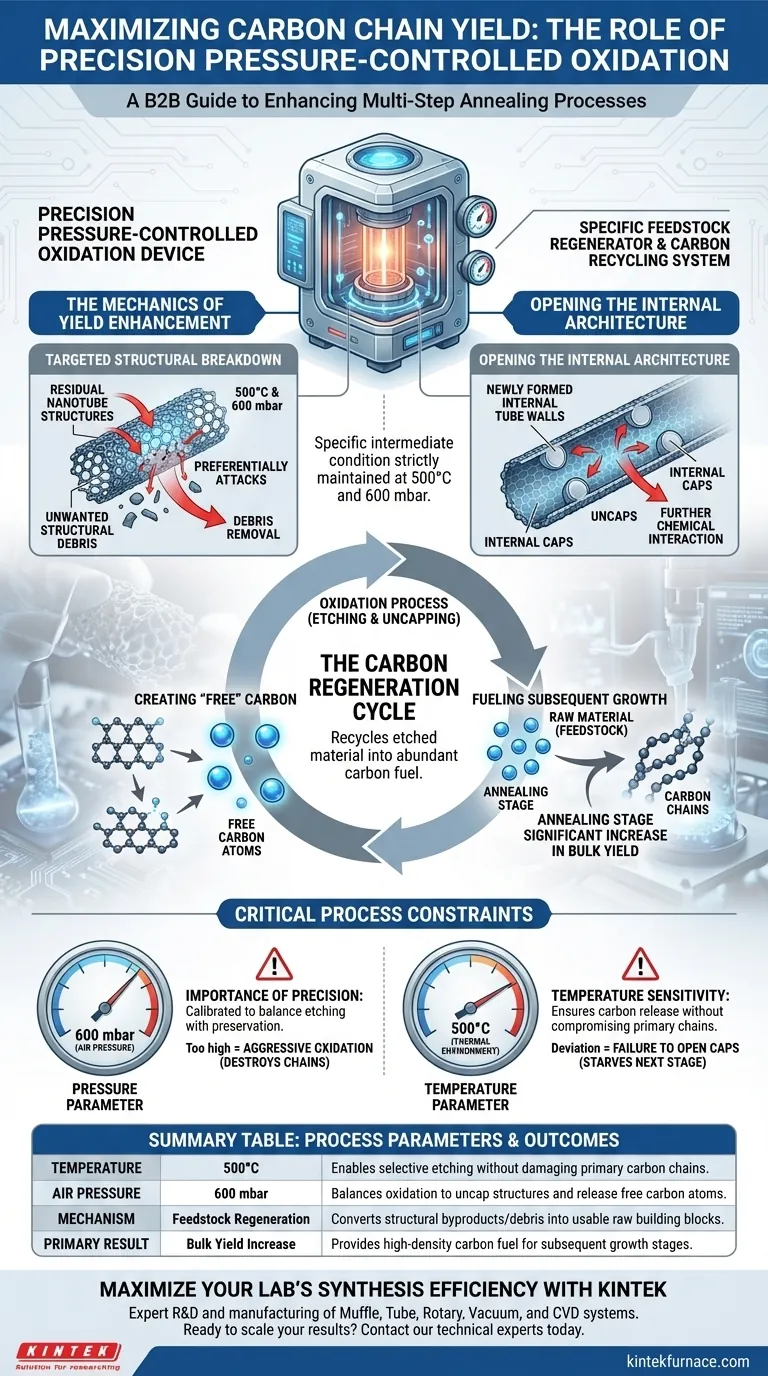

Un dispositivo de oxidación de precisión controlado por presión actúa como un regenerador de materia prima específico dentro del proceso de recocido de varios pasos. Al someter el material a un entorno preciso de 500 °C y 600 mbar de presión de aire, el dispositivo graba selectivamente las estructuras residuales de nanotubos y abre las tapas internas. Este proceso de grabado libera átomos de carbono libres, que luego se reutilizan como los bloques de construcción crudos necesarios para el crecimiento continuo en la siguiente etapa, lo que resulta directamente en un aumento significativo del rendimiento total de las cadenas de carbono.

El dispositivo funciona no solo como una herramienta de limpieza, sino como un sistema de reciclaje de carbono. Al convertir los subproductos estructurales en átomos libres utilizables, asegura que el proceso de síntesis tenga el combustible necesario para maximizar la formación de cadenas.

La Mecánica de la Mejora del Rendimiento

Descomposición Estructural Dirigida

El dispositivo opera en una condición intermedia específica, mantenida estrictamente a 500 °C y 600 mbar.

Bajo estas condiciones, la oxidación ataca preferentemente las secciones residuales de nanotubos de carbono de pared simple. Esto elimina los escombros estructurales no deseados que de otro modo podrían obstaculizar el proceso de síntesis.

Apertura de la Arquitectura Interna

Más allá de la eliminación de escombros, el proceso juega un papel constructivo al dirigirse a las tapas de las paredes internas de los tubos recién formados.

La oxidación efectivamente "des tapa" estas estructuras. Esta apertura es un requisito previo para una mayor interacción química y crecimiento dentro del ensamblaje de nanotubos.

El Ciclo de Regeneración del Carbono

Creación de Carbono "Libre"

El grabado físico de los nanotubos y las tapas no es un estado final destructivo; es un proceso generativo.

A medida que la oxidación descompone estas estructuras de carbono, libera átomos de carbono libres. Estos átomos ya no están unidos a la red rígida del tubo.

Combustible para el Crecimiento Posterior

Estos átomos liberados sirven como materia prima inmediata (materia prima) para la siguiente etapa de recocido.

En lugar de introducir exclusivamente fuentes de carbono externas, el sistema recicla este material grabado. Esta abundancia de carbono disponible alimenta la fase de crecimiento posterior, impulsando el aumento significativo del rendimiento total.

Restricciones Críticas del Proceso

La Importancia de la Precisión

La efectividad de esta técnica depende completamente de la estabilidad de los parámetros de presión y temperatura.

El ajuste específico de 600 mbar está calibrado para equilibrar el grabado con la preservación. Si la presión es demasiado alta, la oxidación puede volverse demasiado agresiva, destruyendo las cadenas de carbono en lugar de solo las secciones residuales.

Sensibilidad a la Temperatura

De manera similar, el entorno térmico de 500 °C debe mantenerse para garantizar la liberación de átomos de carbono sin comprometer la integridad estructural de las cadenas primarias.

Una desviación en la temperatura podría resultar en una falla al abrir las tapas de los tubos, privando efectivamente a la siguiente etapa de su materia prima necesaria.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios de este tratamiento intermedio, alinee los controles de su proceso con sus objetivos específicos:

- Si su enfoque principal es Maximizar el Rendimiento: Mantenga estrictamente la presión de 600 mbar para garantizar que la cantidad máxima de carbono "de desecho" se convierta en materia prima utilizable para la siguiente etapa.

- Si su enfoque principal es la Integridad Estructural: Supervise de cerca el límite de 500 °C para garantizar que el grabado se dirija solo a secciones y tapas residuales, evitando daños a las cadenas de carbono primarias.

El éxito en este proceso proviene de ver la oxidación no como un paso de eliminación, sino como un paso de transformación vital que impulsa la producción.

Tabla Resumen:

| Parámetro del Proceso | Condición Objetivo | Función en la Mejora del Rendimiento |

|---|---|---|

| Temperatura | 500°C | Permite el grabado selectivo sin dañar las cadenas de carbono primarias. |

| Presión de Aire | 600 mbar | Equilibra la oxidación para destapar estructuras y liberar átomos de carbono libres. |

| Mecanismo | Regeneración de Materia Prima | Convierte subproductos/escombros estructurales en bloques de construcción crudos utilizables. |

| Resultado Principal | Aumento del Rendimiento Total | Proporciona combustible de carbono de alta densidad para las etapas de crecimiento posteriores. |

Maximice la Eficiencia de Síntesis de su Laboratorio con KINTEK

El control preciso sobre los entornos térmicos y de presión es la diferencia entre el fallo estructural y el éxito de alto rendimiento. En KINTEK, entendemos los matices de la síntesis de cadenas de carbono y el crecimiento de materiales avanzados. Respaldados por I+D y fabricación expertos, ofrecemos sistemas líderes en la industria de Muffle, Tubo, Rotatorios, Vacío y CVD diseñados para mantener las tolerancias exactas que su investigación exige.

Ya sea que necesite un entorno de oxidación especializado o un horno de alta temperatura totalmente personalizable, KINTEK proporciona la confiabilidad y precisión para transformar sus subproductos en rendimiento.

¿Listo para escalar sus resultados? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución perfecta para sus necesidades únicas de recocido.

Guía Visual

Referencias

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo contribuye un sistema de agua de refrigeración en circulación a la eliminación de impurezas? Optimizar la pureza del cloruro de rubidio

- ¿Por qué usar 10% de Monóxido de Carbono en la pirólisis de licor negro? Evita la volatilización del sodio para una calidad superior del carbón.

- ¿Cuál es el uso de un horno de alta temperatura? Transforme Materiales con Procesamiento Térmico de Precisión

- ¿Qué procesos químicos utilizan hornos eléctricos? Logre una precisión y pureza inigualables

- ¿Cuál es la función de un horno de secado a temperatura constante en la síntesis de Cr/NiONP? Garantizar la precisión y la estabilidad de las partículas

- ¿Cuál es la importancia del calentamiento programado de un horno de laboratorio para el curado de epoxi-poliimida? Control Térmico Esencial

- ¿Por qué las materias primas se compactan en briquetas para la reducción carbotérmica al vacío? Optimice su producción de magnesio

- ¿Cómo se benefician las industrias aeroespaciales de los hornos de alta temperatura? Desbloquee una resistencia y durabilidad superiores