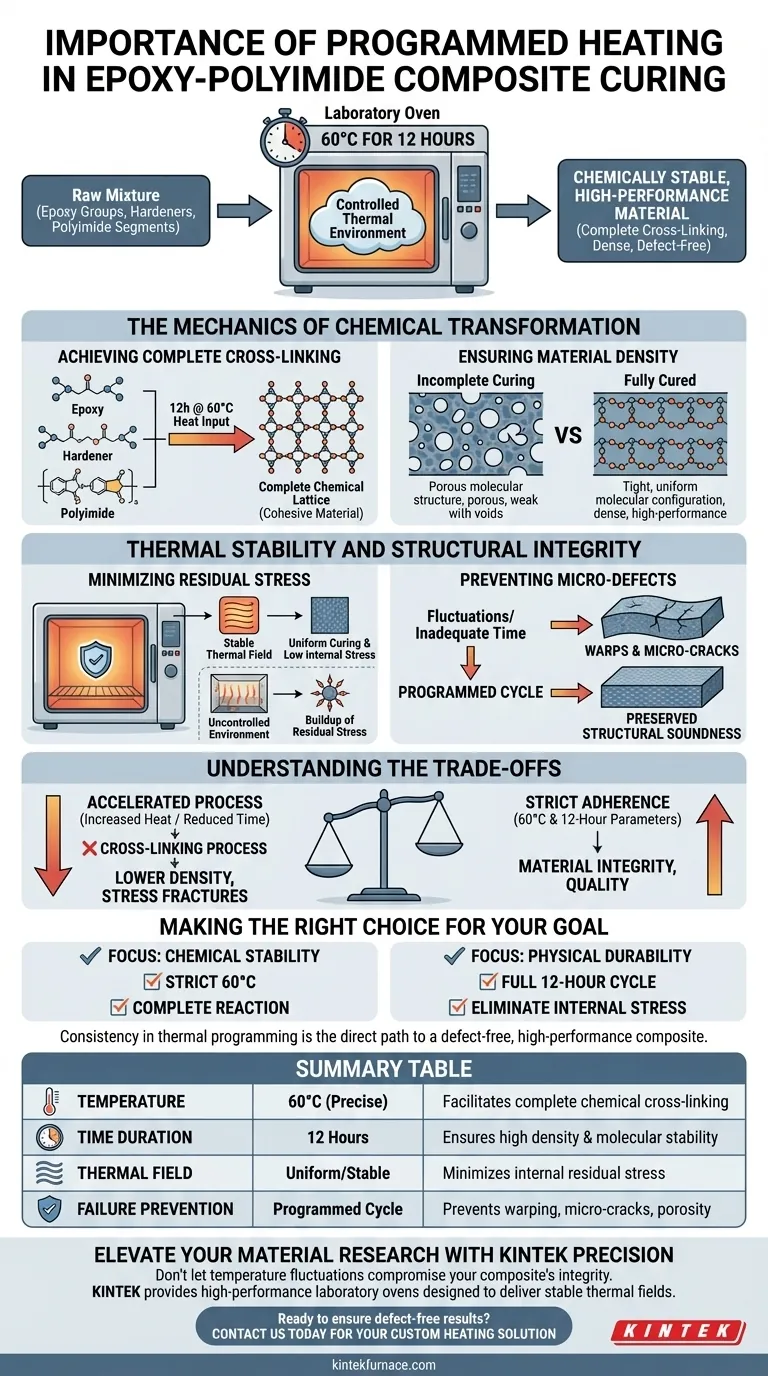

El control térmico preciso es el factor más crítico para definir las propiedades mecánicas de los compuestos de epoxi-poliimida. Al mantener estrictamente una temperatura programada de 60 °C durante una duración de 12 horas, un horno de laboratorio garantiza el entrecruzamiento completo de los enlaces químicos. Este entorno controlado transforma la mezcla cruda en un material de alto rendimiento químicamente estable.

El horno hace más que simplemente secar o endurecer el material; genera un campo térmico estable que es esencial para minimizar el estrés residual interno. Esta consistencia es la única manera de garantizar un producto final denso y libre de defectos estructurales.

La Mecánica de la Transformación Química

Logrando un Entrecruzamiento Completo

El propósito fundamental del ciclo de calentamiento programado es facilitar una reacción química específica. La energía térmica impulsa la interacción entre los grupos epoxi, los endurecedores y los segmentos de poliimida.

Sin esta entrada térmica sostenida, la red química permanece incompleta. La duración de 12 horas a 60 °C asegura que estos enlaces se formen completamente, lo que resulta en una estructura de material cohesiva.

Garantizando la Densidad del Material

Un compuesto completamente curado se caracteriza por su densidad. El calentamiento programado permite que las cadenas moleculares se asienten en una configuración apretada.

Esta densidad es directamente responsable de la designación de "alto rendimiento" del producto final. Un curado incompleto resultaría en un material poroso o más débil.

Estabilidad Térmica e Integridad Estructural

Minimizando el Estrés Residual

Uno de los peligros ocultos en la fabricación de compuestos es la tensión interna. Un horno de laboratorio combate esto manteniendo un campo térmico estable.

Cuando el calor se aplica de manera uniforme y constante, el material se cura uniformemente en todo su volumen. Esta uniformidad previene la acumulación de estrés residual interno que a menudo ocurre en entornos no controlados.

Previniendo Microdefectos

Las fluctuaciones de temperatura o los tiempos de curado inadecuados son las principales causas de deformidades físicas. El ciclo programado es la defensa contra estas fallas.

Al controlar el entorno térmico, el proceso previene específicamente la formación de deformaciones y microfisuras. Esto asegura que se conserven las dimensiones físicas y la solidez estructural del compuesto.

Comprendiendo las Compensaciones

El Riesgo de Desviación

La estricta adhesión a los parámetros de 60 °C y 12 horas no es una sugerencia; es un requisito de calidad. Existe una compensación rígida entre el ahorro de tiempo y la integridad del material.

Intentar acelerar el proceso aumentando el calor o reduciendo el tiempo interrumpirá el proceso de entrecruzamiento. Esto casi invariablemente conduce a un producto con menor densidad y mayor susceptibilidad a las fracturas por estrés.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus compuestos de epoxi-poliimida, debe alinear sus parámetros de procesamiento con los requisitos químicos del material.

- Si su enfoque principal es la Estabilidad Química: Asegúrese de que el horno mantenga un estricto 60 °C para garantizar la reacción completa entre los grupos epoxi, los endurecedores y los segmentos de poliimida.

- Si su enfoque principal es la Durabilidad Física: Adhiérase estrictamente al ciclo completo de 12 horas para eliminar el estrés residual interno y prevenir deformaciones.

La consistencia en su programación térmica es el camino directo hacia un compuesto de alto rendimiento y libre de defectos.

Tabla Resumen:

| Parámetro de Curado | Requisito | Impacto en la Propiedad del Compuesto |

|---|---|---|

| Temperatura | 60 °C (Precisa) | Facilita el entrecruzamiento químico completo |

| Duración | 12 Horas | Asegura alta densidad y estabilidad molecular |

| Campo Térmico | Uniforme/Estable | Minimiza el estrés residual interno |

| Prevención de Fallos | Ciclo Programado | Previene deformaciones, microfisuras y porosidad |

Mejore su Investigación de Materiales con la Precisión KINTEK

No permita que las fluctuaciones de temperatura comprometan la integridad de su compuesto. KINTEK ofrece hornos de laboratorio de alto rendimiento diseñados para proporcionar los campos térmicos estables requeridos para ciclos de curado complejos. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, Tubo, Rotatorio, de Vacío y CVD personalizables y adaptados a sus requisitos específicos de laboratorio.

¿Listo para asegurar resultados libres de defectos? Contáctenos hoy mismo para encontrar su solución de calentamiento personalizada.

Guía Visual

Referencias

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cómo garantiza una prensa hidráulica de simple efecto la calidad de los compactos en verde? Factores clave para los compuestos de aluminio

- ¿Qué es la técnica de transporte químico en fase vapor? Una guía para el crecimiento de cristales de alta pureza

- ¿Cuál es la función de un horno de recocido de precisión en la preparación de vidrio de fosfato dopado con ZnO o CuO?

- ¿Por qué se introduce nitrógeno de grado industrial durante el proceso de pirólisis de biocarbón? Garantizar la seguridad y la calidad

- ¿Por qué las películas delgadas de g-C3N4 deben recubrirse con metal antes del SEM? Logre imágenes de alta resolución con deposición al vacío

- ¿Por qué se prefiere un horno de resistencia de laboratorio para las aleaciones Al-5Er-Ti? Lograr homogeneidad de alta pureza

- ¿Qué papel juega el ácido fosfórico (H3PO4) durante la etapa de activación química de la serrín? Aumenta la porosidad y la eficiencia

- ¿Cuál es la importancia del precalentamiento del molde? Domina el control térmico para compuestos de matriz de aluminio