El nitrógeno de grado industrial funciona como una barrera de aislamiento crítica durante todo el proceso de producción de biocarbón. Su propósito principal es desplazar el aire atmosférico normal dentro del horno, creando un ambiente libre de oxígeno que evita que la biomasa cruda se encienda y se consuma hasta convertirse en ceniza.

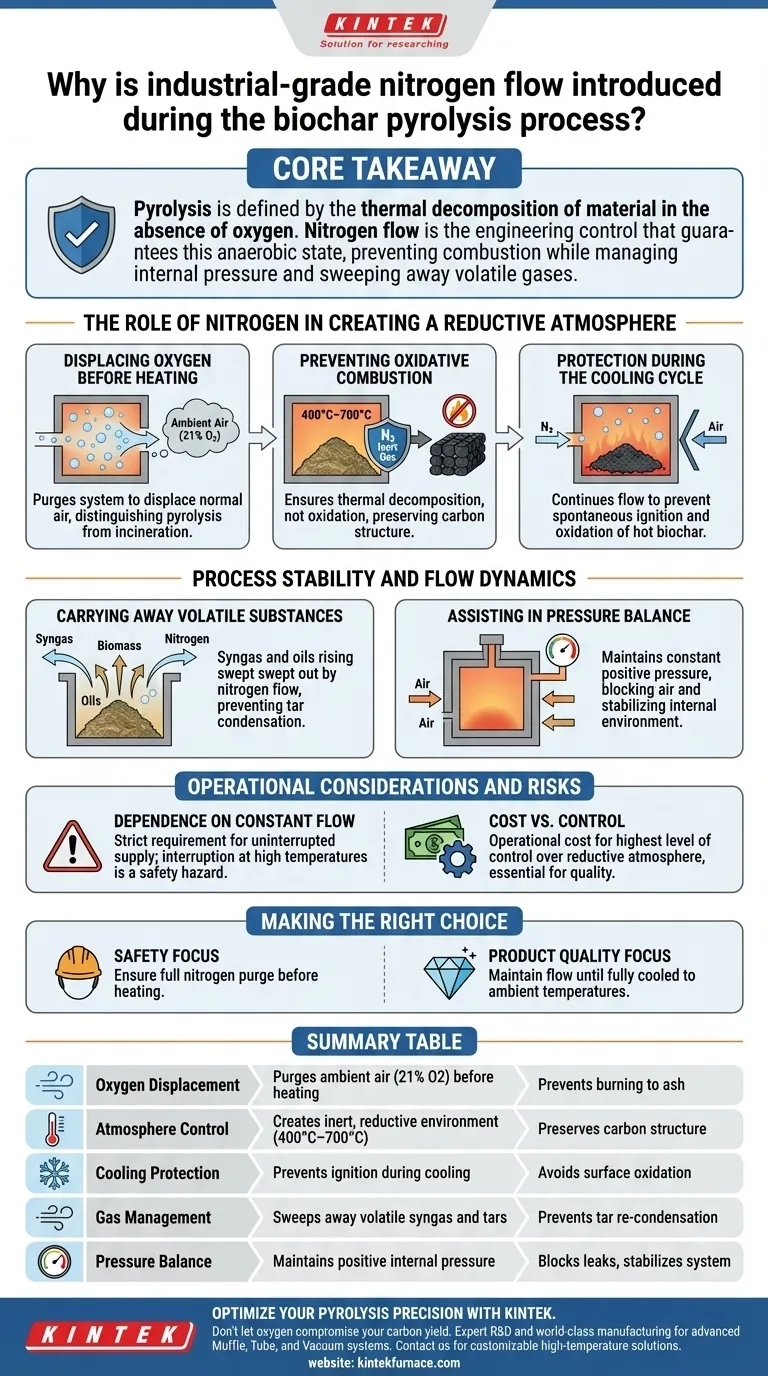

Conclusión Clave La pirólisis se define por la descomposición térmica de material en ausencia de oxígeno. El flujo de nitrógeno es el control de ingeniería que garantiza este estado anaeróbico, previniendo la combustión mientras se gestiona la presión interna y se eliminan los gases volátiles.

El Papel del Nitrógeno en la Creación de una Atmósfera Reductora

Desplazamiento de Oxígeno Antes del Calentamiento

Antes de que los elementos calefactores se activen, se bombea nitrógeno al horno para purgar el sistema.

Este barrido inicial expulsa el aire ambiente, que contiene aproximadamente un 21% de oxígeno. La eliminación de este oxígeno es el paso fundamental que distingue la pirólisis de la simple incineración.

Prevención de la Combustión Oxidativa

Si la biomasa se calienta a temperaturas de pirólisis (a menudo entre 400 °C y 700 °C) en presencia de oxígeno, se combustionará.

El nitrógeno actúa como un gas protector inerte, asegurando que el material sufra descomposición térmica en lugar de oxidación. Esto preserva la estructura de carbono de la biomasa, resultando en biocarbón sólido en lugar de ceniza blanca.

Protección Durante el Ciclo de Enfriamiento

La necesidad de nitrógeno se extiende más allá de la fase de calentamiento activo.

El flujo de nitrógeno debe continuar durante el ciclo de enfriamiento para proteger el biocarbón caliente recién formado. Si el aire entra en la cámara mientras el biocarbón aún está caliente, el material puede encenderse espontáneamente u oxidarse, arruinando la calidad del producto final.

Estabilidad del Proceso y Dinámica del Flujo

Eliminación de Sustancias Volátiles

A medida que la biomasa se calienta, libera un volumen significativo de gases volátiles (gas de síntesis) y aceites.

El flujo continuo de nitrógeno ayuda a barrer estas sustancias liberadas fuera de la zona de reacción. Esto evita la re-condensación de alquitranes en el biocarbón y mantiene despejadas las vías de reacción.

Asistencia en el Equilibrio de Presión

Los reactores de pirólisis son sistemas cerrados que pueden experimentar cambios rápidos de presión a medida que se generan gases.

La entrada regulada de nitrógeno ayuda a mantener un equilibrio de presión constante y positivo dentro del horno. Esto evita fugas de aire externo y ayuda a estabilizar el ambiente interno contra picos de presión peligrosos.

Consideraciones Operativas y Riesgos

Dependencia del Flujo Constante

La principal contrapartida del uso de nitrógeno es el requisito estricto de un suministro ininterrumpido.

Dado que el nitrógeno es la única barrera que previene el fuego, cualquier interrupción del flujo a altas temperaturas puede provocar peligros inmediatos para la seguridad. Los operadores deben garantizar que haya una fuente constante de nitrógeno de grado industrial disponible durante toda la duración del cronograma de calentamiento y enfriamiento.

Costo vs. Control

El uso de nitrógeno de grado industrial introduce un costo operativo en comparación con sistemas que podrían usar gases autogenerados.

Sin embargo, este costo es el precio de la precisión; ofrece el más alto nivel de control sobre la atmósfera reductora, lo cual es esencial para producir biocarbón estandarizado y de alta calidad.

La Elección Correcta para Su Objetivo

Para maximizar la efectividad del nitrógeno en su sistema de pirólisis, concéntrese en el momento y la consistencia del flujo.

- Si su enfoque principal es la Seguridad: Asegúrese de que el horno esté completamente purgado con nitrógeno para desplazar todo el aire antes de que comience a aumentar la temperatura.

- Si su enfoque principal es la Calidad del Producto: Mantenga el flujo de nitrógeno hasta que el biocarbón se haya enfriado completamente a temperaturas ambiente para prevenir la oxidación superficial.

El nitrógeno no es solo una utilidad; es la variable definitoria que permite que la pirólisis ocurra de manera segura y efectiva.

Tabla Resumen:

| Función del Nitrógeno | Propósito en el Proceso de Pirólisis | Impacto en la Calidad del Biocarbón |

|---|---|---|

| Desplazamiento de Oxígeno | Purga el aire ambiente (21% O2) antes de que comience el calentamiento | Evita que la biomasa se queme hasta convertirse en ceniza |

| Control de Atmósfera | Crea un ambiente inerte y reductor (400 °C–700 °C) | Preserva la estructura y la integridad del carbono |

| Protección de Enfriamiento | Previene la ignición espontánea durante el ciclo de enfriamiento | Evita la oxidación superficial del biocarbón caliente |

| Gestión de Gases | Elimina el gas de síntesis volátil y los alquitranes condensables | Evita la re-condensación de alquitrán en los productos |

| Equilibrio de Presión | Mantiene una presión interna positiva en el horno | Bloquea las fugas de aire externas y estabiliza el sistema |

Optimice la Precisión de su Pirólisis con KINTEK

No permita que el oxígeno comprometa su rendimiento de carbono. En KINTEK, entendemos que la diferencia entre biocarbón de alta calidad y ceniza de desecho radica en un control atmosférico preciso. Respaldados por I+D de expertos y fabricación de clase mundial, ofrecemos sistemas avanzados de Horno de Mufla, Tubo y Vacío diseñados específicamente para manejar los rigurosos requisitos de flujo de nitrógeno. Ya sea que necesite un horno de laboratorio estándar o una solución personalizable de alta temperatura, nuestros equipos garantizan la estabilidad anaeróbica que su investigación y producción demandan.

¿Listo para mejorar su procesamiento de materiales? Contacte a KINTEK hoy mismo para consultar con nuestros expertos sobre el horno perfecto para sus necesidades únicas de pirólisis.

Guía Visual

Referencias

- João Arthur Antonângelo, Hailin Zhang. Fertilizer potential of biochar and ryegrass productivity in metal-contaminated soil. DOI: 10.3389/fpls.2024.1475939

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo afecta un horno de secado por chorro a la preparación de precursores BN-C? Optimizar la estabilidad estructural y la homogeneidad

- ¿Cuál es el propósito de un sistema de advertencia de seguridad en MDR? Garantizar la integridad del reactor y la seguridad del laboratorio

- ¿Cómo se cuantifica el grado de grafitización mediante espectroscopía Raman? Domina la relación $I_D/I_G$ para materiales de carbono

- ¿Cómo mejora el diseño de succión simétrica el tratamiento térmico del alambre de acero? Lograr un flujo de sal uniforme y una calidad de sorbita

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Cómo influye el Desgasificado al Vacío (VD) en las inclusiones de espinela en el acero para rieles pesados? Control de la Erosión Refractaria

- ¿Qué papel juega un horno oscilante en la síntesis de aleaciones de vidrio cuaternario Ge-Se-Tl-Sb? Asegurar la homogeneidad

- ¿Qué papel juega un horno industrial de calentamiento eléctrico en la pirólisis de biomasa? Desbloquea rendimientos de biocarbón de alta calidad