Para analizar y caracterizar muestras de grafeno, los investigadores se basan en un conjunto de técnicas microscópicas y espectroscópicas. Los métodos más comunes son la espectroscopia Raman, la microscopía electrónica (tanto de barrido como de transmisión) y la espectroscopia de fotoelectrones de rayos X (XPS), cada uno de los cuales proporciona una pieza única de información sobre la identidad, estructura y pureza del material.

La caracterización del grafeno no consiste en encontrar un único método "mejor". Requiere un enfoque complementario, donde cada técnica aporta una pieza única del rompecabezas, desde la confirmación de su identidad y calidad fundamentales hasta la visualización de su estructura y pureza química.

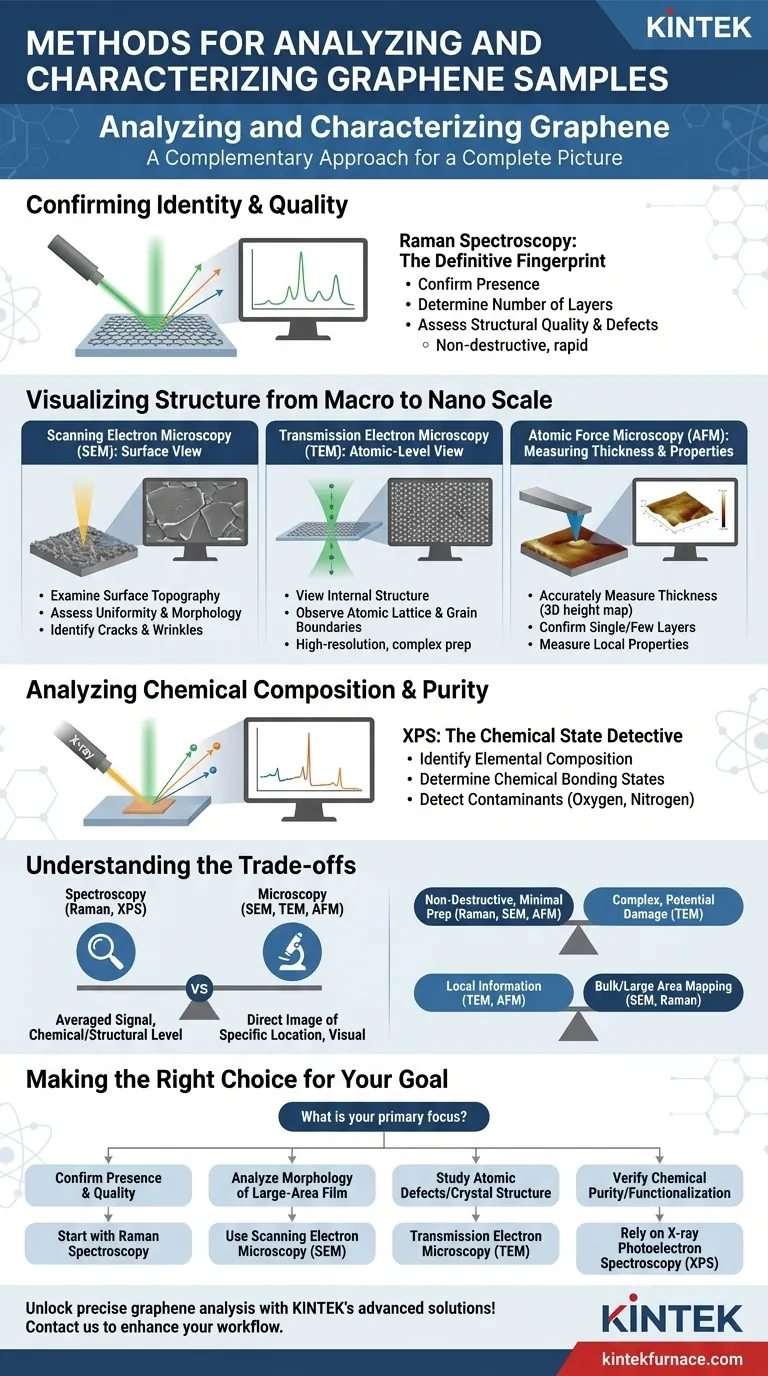

Confirmando la identidad y calidad del grafeno

El primer paso en cualquier análisis es confirmar que realmente tiene grafeno y evaluar su calidad fundamental. Para esto, la espectroscopia es la herramienta principal.

Espectroscopia Raman: La huella dactilar definitiva

La espectroscopia Raman es la técnica más importante, rápida y no destructiva para identificar el grafeno. Al hacer incidir un láser sobre la muestra y analizar la luz dispersada, proporciona una "huella dactilar" espectral única.

Esta huella dactilar puede confirmar definitivamente la presencia de grafeno, determinar el número de capas (distinguiendo entre monocapa, bicapa o multicapa) y evaluar la calidad estructural y la densidad de defectos del material.

Visualización de la estructura desde la macro a la nanoescala

Después de confirmar su identidad, es necesario ver el material. Las técnicas de microscopía permiten visualizar la forma física del grafeno, desde la película general hasta sus átomos individuales.

Microscopía Electrónica de Barrido (SEM): La vista de la superficie

El SEM se utiliza para examinar la topografía de la superficie y la morfología de una muestra en áreas relativamente grandes.

Es excelente para evaluar la uniformidad de una película de grafeno, identificar grietas o arrugas, y determinar el tamaño y la distribución de las escamas de grafeno en un material compuesto.

Microscopía Electrónica de Transmisión (TEM): La vista a nivel atómico

El TEM proporciona imágenes de muy alta resolución al pasar un haz de electrones a través de una muestra ultradelgada.

Esta técnica es esencial para visualizar la estructura interna del material, incluida la red atómica, las dislocaciones, los límites de grano y el apilamiento preciso de las capas.

Microscopía de Fuerza Atómica (AFM): Medición de espesor y propiedades

El AFM utiliza una sonda física para escanear la superficie de la muestra, creando un mapa de altura 3D con precisión a nanoescala.

Su uso principal para el grafeno es medir con precisión el espesor de una escama, lo que confirma directamente si es una lámina de una, dos o pocas capas. También se puede utilizar para medir propiedades locales como la fricción o la conductividad.

Análisis de la composición química y la pureza

El grafeno a menudo se modifica o puede contaminarse durante la producción. El análisis químico es fundamental para aplicaciones donde la pureza es primordial.

Espectroscopia de Fotoelectrones de Rayos X (XPS): El detective del estado químico

El XPS es una técnica sensible a la superficie que identifica la composición elemental y, crucialmente, los estados de enlace químico de esos elementos.

Para el grafeno, el XPS se utiliza para detectar la presencia de oxígeno (en óxido de grafeno), nitrógeno (en grafeno dopado) o cualquier otro contaminante elemental. No solo le dice qué hay, sino cómo está unido a la red de carbono.

Comprendiendo las ventajas y desventajas

Ninguna técnica cuenta toda la historia. Comprender sus limitaciones es clave para diseñar un flujo de trabajo de caracterización adecuado.

Espectroscopia vs. Microscopía

Los métodos de espectroscopia como Raman y XPS suelen proporcionar una señal promedio sobre el área iluminada por el láser o el haz de rayos X. Responden "¿qué es esto?" a nivel químico y estructural.

La microscopía (SEM, TEM, AFM) le proporciona una imagen directa de una ubicación específica. Responde "¿cómo se ve esto?" en un punto específico, pero no proporciona información química por sí misma.

Preparación de muestras y destructividad

Métodos como Raman, SEM y AFM son generalmente no destructivos y requieren una preparación mínima de la muestra.

Por el contrario, el TEM requiere una preparación de muestra compleja y difícil, que implica transferir el grafeno a una rejilla especial y puede dañar potencialmente la muestra.

Información local vs. global

TEM y AFM proporcionan información altamente localizada sobre una pequeña porción de su muestra. SEM y Raman se pueden utilizar para mapear áreas más grandes, dando una mejor imagen de la uniformidad general de la muestra.

Tomando la decisión correcta para su objetivo

Su estrategia de caracterización debe estar impulsada por la pregunta específica que necesita responder.

- Si su enfoque principal es confirmar la presencia y calidad del grafeno: Comience con la espectroscopia Raman, ya que es el método más rápido y definitivo para identificar capas y defectos.

- Si su enfoque principal es analizar la morfología de una película de gran área: Utilice la Microscopía Electrónica de Barrido (SEM) para verificar la cobertura, uniformidad y defectos a gran escala.

- Si su enfoque principal es estudiar defectos a nivel atómico o la estructura cristalina: La Microscopía Electrónica de Transmisión (TEM) es esencial, a pesar de su compleja preparación de muestras.

- Si su enfoque principal es verificar la pureza química o analizar la funcionalización: Confíe en la Espectroscopia de Fotoelectrones de Rayos X (XPS) para detectar contaminantes y determinar los estados de enlace.

En última instancia, un enfoque multitécnica es la única forma de construir una imagen completa y precisa de su material de grafeno.

Tabla resumen:

| Técnica | Uso principal | Información clave |

|---|---|---|

| Espectroscopia Raman | Confirmar identidad y calidad | Detecta capas, defectos y calidad estructural |

| Microscopía Electrónica de Barrido (SEM) | Visualizar morfología de la superficie | Evalúa uniformidad, grietas y distribución de escamas |

| Microscopía Electrónica de Transmisión (TEM) | Examinar estructura a nivel atómico | Visualiza redes, límites de grano y apilamiento de capas |

| Espectroscopia de Fotoelectrones de Rayos X (XPS) | Analizar composición química | Identifica elementos, estados de enlace y contaminantes |

| Microscopía de Fuerza Atómica (AFM) | Medir espesor y propiedades | Proporciona mapas de altura 3D y datos de propiedades locales |

¡Descubra análisis precisos de grafeno con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus necesidades experimentales únicas se satisfagan. Contáctenos hoy para mejorar su flujo de trabajo de caracterización de materiales.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Cuál es la función de un sistema PECVD en la pasivación de células solares de silicio UMG? Mejora la eficiencia con hidrógeno

- ¿Cuál es la necesidad de la limpieza iónica de gas de alto sesgo? Lograr una adhesión de recubrimiento a nivel atómico