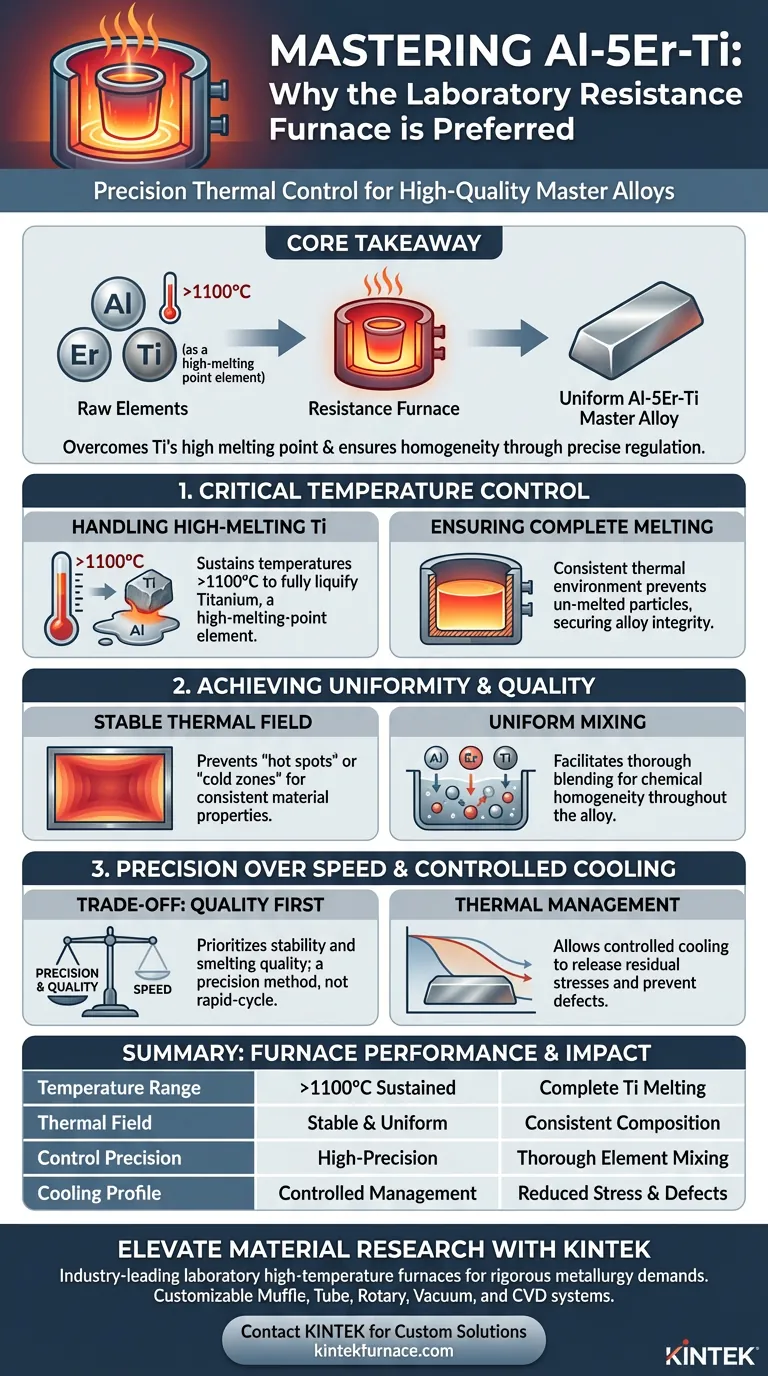

Un horno de resistencia de laboratorio es el instrumento preferido para la preparación de superaleaciones maestras de Al-5Er-Ti porque proporciona un entorno estable y de alta temperatura capaz de alcanzar más de 1100 °C. Este control térmico preciso es fundamental para procesar aleaciones que contienen elementos de alto punto de fusión como el Titanio (Ti). Asegura que cada componente dentro de la superaleación maestra se funda por completo, lo que resulta en una composición químicamente uniforme.

Conclusión principal: La preparación de las aleaciones Al-5Er-Ti depende de superar el alto punto de fusión del titanio manteniendo la homogeneidad. El horno de resistencia de laboratorio ofrece la regulación precisa de la temperatura y el campo térmico estable necesarios para garantizar una fusión completa y una estructura química uniforme.

El papel fundamental del control de la temperatura

Manejo de elementos de alto punto de fusión

El principal desafío en la creación de superaleaciones maestras de Al-5Er-Ti es la inclusión de Titanio (Ti).

El titanio es un elemento de alto punto de fusión que resiste la licuefacción a las temperaturas estándar de procesamiento de aluminio. Se elige específicamente un horno de resistencia porque puede mantener temperaturas superiores a 1100 °C.

Garantizar la fusión completa

Alcanzar la temperatura objetivo es solo la mitad de la batalla; mantenerla es igualmente importante.

El horno de resistencia proporciona un entorno térmico constante que asegura que el titanio no solo se caliente, sino que se funda por completo en la matriz de aluminio. Sin este calor sostenido, podrían quedar partículas sin fundir, comprometiendo la integridad de la aleación.

Lograr calidad y consistencia de la aleación

Creación de un campo térmico estable

Más allá de la simple generación de calor, la calidad de la aleación depende de cómo se distribuye ese calor.

Como se ve en procesos metalúrgicos similares, como con las aleaciones de aluminio-litio, un horno de resistencia se destaca en la provisión de una distribución estable del campo térmico. Esto evita "puntos calientes" o "zonas frías" dentro del crisol que podrían conducir a propiedades materiales inconsistentes.

Mezcla uniforme y homogeneidad

El objetivo final del proceso de preparación es la uniformidad química.

El entorno controlado permite que el Aluminio, el Erbio y el Titanio se mezclen a fondo. Esto asegura que la superaleación maestra final tenga una composición constante en todo momento, lo cual es esencial para su rendimiento en aplicaciones posteriores de fundición o moldeo.

Comprender las compensaciones

Precisión frente a velocidad

Si bien el horno de resistencia de laboratorio es superior en calidad, prioriza la estabilidad sobre la velocidad.

El proceso requiere tiempo para alcanzar las altas temperaturas necesarias para el titanio y para estabilizar el campo térmico para una mezcla uniforme. Este no es un método de ciclo rápido; es un método de precisión diseñado para maximizar la calidad de fusión y garantizar la integración adecuada de elementos complejos.

La necesidad de un enfriamiento controlado

El horno de resistencia también permite una gestión térmica controlada, que puede ser fundamental para la liberación de tensiones.

Al igual que con los recubrimientos de aleaciones de alta entropía, la capacidad de mantener las muestras a temperaturas constantes ayuda a liberar las tensiones residuales. En el contexto de las superaleaciones maestras, este control previene la formación de defectos que podrían ocurrir durante un enfriamiento rápido y no controlado.

Tomar la decisión correcta para su proyecto

Para garantizar el éxito de la preparación de su aleación Al-5Er-Ti, alinee la elección de su equipo con sus objetivos metalúrgicos específicos.

- Si su principal objetivo es la fusión completa del titanio: Asegúrese de que su horno de resistencia esté calibrado para mantener de manera confiable temperaturas superiores a 1100 °C.

- Si su principal objetivo es la homogeneidad de la aleación: Priorice un diseño de horno que garantice un campo térmico estable para promover la mezcla uniforme de la matriz de aluminio y los aditivos.

Al aprovechar el entorno térmico preciso de un horno de resistencia, garantiza un proceso de fundición fundamental que produce una superaleación maestra uniforme y de alta calidad.

Tabla resumen:

| Característica | Rendimiento del horno de resistencia | Impacto en la superaleación maestra Al-5Er-Ti |

|---|---|---|

| Rango de temperatura | Niveles sostenidos >1100°C | Asegura la fusión completa del titanio (Ti) de alto punto de fusión. |

| Campo térmico | Distribución estable y uniforme | Previene puntos calientes/fríos para una composición química consistente. |

| Precisión de control | Regulación térmica de alta precisión | Facilita la mezcla exhaustiva de los elementos Al, Er y Ti. |

| Perfil de enfriamiento | Gestión térmica controlada | Reduce la tensión residual y previene defectos estructurales. |

Mejore su investigación de materiales con KINTEK

La precisión en la preparación de superaleaciones maestras comienza con un control térmico superior. KINTEK proporciona hornos de laboratorio de alta temperatura líderes en la industria —incluyendo sistemas de mufla, tubo, rotatorios, de vacío y CVD— diseñados específicamente para manejar las rigurosas demandas de la metalurgia de alto punto de fusión. Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos únicos de aleaciones maestras Al-5Er-Ti o especializadas.

¿Listo para garantizar la fusión completa y la uniformidad química en su próximo proyecto?

Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Referencias

- Al-5Er-Ti Master Alloy with Both Grain Refinement and Microalloying Effects. DOI: 10.3390/met15010043

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de los hornos industriales? Descubra los usos clave en fabricación e investigación

- ¿Cuál es el enfoque de diseño de un reactor térmico en la pirólisis rápida? Optimice el rendimiento de bioaceite con ingeniería de precisión

- ¿Qué condiciones se requieren para injertar grupos funcionales de norborneno en superficies de fibra de S-glass? Protocolo Experto

- ¿Por qué es necesario un horno con ventilación de aire para la modificación de superficies GFPP? Lograr la máxima reflectancia solar

- ¿Cómo facilita el calentamiento del sustrato a alta temperatura a 500 °C la formación de TiO2? Mejora la densidad y calidad de la película

- ¿Cuáles son las consideraciones de consumo de energía al elegir entre hornos de desaglomerado y sinterizado separados o combinados? Optimice la eficiencia de su proceso

- ¿Cuál es la importancia de las restauraciones dentales? Restaurar la función y prevenir el deterioro de la salud bucal

- ¿Cómo influye el tamaño de las partículas de nano-MgO en el dopaje de azufre en el carbón activado? Optimizar el dopaje para materiales de laboratorio de alto rendimiento