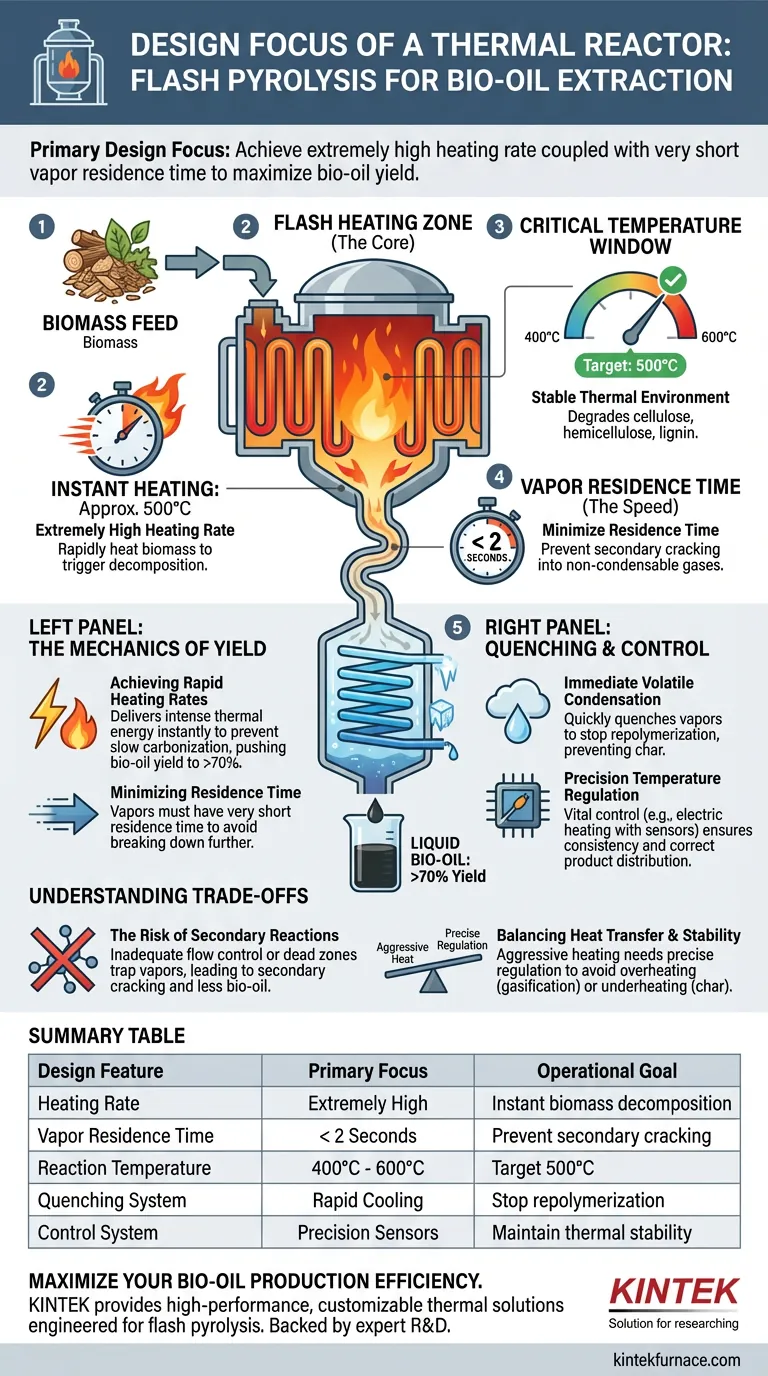

El enfoque de diseño principal de un reactor térmico en la pirólisis rápida es lograr una tasa de calentamiento extremadamente alta junto con un tiempo de residencia de vapor muy corto. El sistema está diseñado para calentar rápidamente la biomasa a aproximadamente 500 °C en un entorno libre de oxígeno, maximizando la producción de bioaceite al minimizar el tiempo que los vapores pasan a altas temperaturas.

Para extraer el máximo de bioaceite, el reactor debe funcionar como un instrumento de temporización de precisión. Debe calentar la biomasa instantáneamente para desencadenar la descomposición y luego enfriar inmediatamente los vapores para evitar que se degraden en gas o carbón.

La mecánica de la maximización del rendimiento

Lograr tasas de calentamiento rápidas

El objetivo fundamental de la pirólisis rápida es convertir la biomasa en vapor antes de que tenga tiempo de formar carbón.

Para hacer esto, el reactor debe suministrar energía térmica intensa instantáneamente. Este calentamiento rápido evita que la biomasa se carbonice lentamente, lo que eleva el rendimiento de bioaceite a típicamente más del 70% de la masa de la biomasa.

Minimizar el tiempo de residencia

Una vez que la biomasa se convierte en vapor, la velocidad se vuelve crítica.

El diseño debe garantizar que estos vapores tengan un tiempo de residencia muy corto dentro de la zona caliente. Si los vapores permanecen demasiado tiempo, sufren craqueo secundario, descomponiéndose aún más en gases no condensables en lugar del aceite deseado.

La ventana de temperatura crítica

Si bien la velocidad es el motor, la temperatura es el volante.

El reactor está diseñado para mantener un entorno térmico estable, idealmente alrededor de los 500 °C. Según datos complementarios, esta ventana generalmente abarca entre 400 °C y 600 °C, sirviendo como la base energética para degradar la celulosa, la hemicelulosa y la lignina.

El papel del enfriamiento y el control

Condensación inmediata de volátiles

El calentamiento es solo la mitad de la ecuación de diseño; el sistema también debe estar equipado con un sistema de enfriamiento de alta eficiencia.

El diseño del reactor debe facilitar la transferencia inmediata de volátiles calientes a un condensador. El enfriamiento rápido de estos vapores detiene las reacciones de repolimerización, fijando la estructura química en un estado de bioaceite líquido en lugar de permitir que revierta a carbón.

Regulación precisa de la temperatura

Los reactores modernos a menudo utilizan sistemas de calentamiento eléctrico equipados con sensores termopares para garantizar la consistencia.

El control preciso de la temperatura es vital porque determina directamente la distribución del producto final. Una fluctuación de solo unos pocos grados puede cambiar significativamente el equilibrio de salida entre bioaceite, biocarbón y gas de síntesis.

Comprensión de las compensaciones

El riesgo de reacciones secundarias

El mayor error de diseño en la pirólisis rápida es un control de flujo inadecuado.

Si el diseño del reactor permite "zonas muertas" donde los vapores quedan atrapados, o si el sistema de enfriamiento es insuficiente, el craqueo secundario es inevitable. Esto reduce drásticamente el rendimiento de bioaceite y aumenta la producción de gases de bajo valor.

Equilibrio entre transferencia de calor y estabilidad

Lograr tasas de calentamiento extremadamente altas requiere una entrada de energía agresiva, que puede ser difícil de controlar.

Si el calentamiento es demasiado agresivo sin una regulación precisa, corre el riesgo de sobrecalentar la biomasa (lo que lleva a la gasificación). Por el contrario, si el calentamiento es demasiado conservador para mantener la estabilidad, corre el riesgo de una descomposición incompleta (lo que lleva a la formación de carbón).

Tomar la decisión correcta para su objetivo

Para optimizar el diseño de su reactor para resultados específicos, considere los siguientes parámetros:

- Si su enfoque principal es el Rendimiento Máximo de Bioaceite: Priorice un diseño que garantice el tiempo de tránsito más rápido posible desde la fuente de calor hasta la unidad de condensación para evitar el craqueo secundario.

- Si su enfoque principal es la Consistencia del Producto: Invierta fuertemente en el sistema de control de temperatura (sensores y modulación) para mantener la reacción estrictamente a 500 °C.

El éxito en la pirólisis rápida se define en última instancia por la precisión con la que puede controlar los milisegundos entre el calentamiento y el enfriamiento.

Tabla resumen:

| Característica de diseño | Enfoque principal | Objetivo operativo |

|---|---|---|

| Tasa de calentamiento | Extremadamente alta | Descomposición instantánea de la biomasa para evitar la formación de carbón |

| Tiempo de residencia de vapor | < 2 segundos | Evitar el craqueo secundario en gases no condensables |

| Temperatura de reacción | 400 °C - 600 °C | Objetivo de 500 °C para una degradación óptima de celulosa y lignina |

| Sistema de enfriamiento | Enfriamiento rápido | Detener la repolimerización para fijar los volátiles en estado líquido |

| Sistema de control | Sensores de precisión | Mantener la estabilidad térmica para una distribución de producto consistente |

Maximice la eficiencia de su producción de bioaceite

La transición de la investigación a escala de laboratorio a la pirólisis de grado industrial requiere equipos térmicos que ofrezcan un control absoluto sobre milisegundos y grados. KINTEK proporciona soluciones térmicas personalizables de alto rendimiento, incluidos sistemas de hornos de mufla, tubulares y de vacío, diseñados específicamente para cumplir con las rigurosas demandas de la pirólisis rápida y la investigación de bioenergía.

Respaldados por I+D y fabricación expertas, nuestros sistemas garantizan el calentamiento rápido y la regulación precisa de la temperatura necesarios para prevenir el craqueo secundario y maximizar su rendimiento. ¡Asóciese con KINTEK hoy mismo para sus necesidades de calentamiento de laboratorio personalizadas!

Guía Visual

Referencias

- Nancy Jan Sliper. Energy Utilization and Conversion in Modern Biomass Conversion Technologies. DOI: 10.53759/832x/jcims202402001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo afecta el método de sinterización enterrada al rendimiento de las cerámicas BCZT? Optimice su sinterización para obtener la máxima piezoelectricidad

- ¿Cuál es la importancia del proceso de calcinación para los catalizadores a base de platino modificados con LaOx? Desbloqueando la actividad pura

- ¿Cuáles son los objetivos de la agitación por fusión y el tratamiento de aislamiento durante el proceso de preparación de la superaleación maestra Al-5Er-Ti?

- ¿Qué procesos pueden realizar los hornos continuos en un solo paso? Domine el desaglomerado y la sinterización para la producción de gran volumen

- ¿Cómo funcionan los MFC y las botellas precursoras en AP-ALD? Domine el control de precisión de extracción de vapor para recubrimientos atómicos

- ¿Por qué se requiere una incubadora para VP-FSCM? Controles maestros de curado para resultados superiores de solidificación de suelos

- ¿Cómo afecta un horno de banda de recocido rápido infrarrojo al rendimiento de las baterías? Maximice la eficiencia hoy

- ¿Cuál es el propósito de emplear el tratamiento con ozono (O3) después del AS-ALD de Al2O3? Aumentar la pureza y densidad de la película