El método de sinterización enterrada degrada significativamente el rendimiento piezoeléctrico de las cerámicas (Ba0.85Ca0.15)(Zr0.1Ti0.9)O3 (BCZT) en comparación con la sinterización expuesta. Mientras que la sinterización estándar se basa en altas temperaturas para densificar el material, enterrar la muestra en polvo BCZT compacto crea un entorno deficiente en oxígeno que altera fundamentalmente la química de defectos del material, lo que lleva a una reducción de la polarización y la capacidad piezoeléctrica.

Conclusión Principal La sinterización enterrada actúa como una barrera a la oxidación, aumentando artificialmente la concentración de vacantes de oxígeno dentro de la cerámica. Esto resulta en un efecto de "endurecimiento" que estabiliza el material pero causa directamente una disminución significativa en el coeficiente piezoeléctrico ($d_{33}$) y la intensidad de polarización.

El Mecanismo de la Sinterización Enterrada

Limitación de la Interacción Atmosférica

En el método de sinterización enterrada, las muestras de BCZT se incrustan completamente dentro de polvo BCZT compacto.

Esta barrera física aísla las muestras de la atmósfera ambiente dentro del horno.

Inhibición de la Oxidación

La consecuencia principal de este aislamiento es la inhibición del proceso de oxidación.

A diferencia de la sinterización expuesta, donde el material interactúa libremente con el aire, las muestras enterradas carecen del oxígeno necesario para mantener la estequiometría ideal durante la fase de alta temperatura.

Impacto en la Química de Defectos

Aumento de Vacantes de Oxígeno

Debido a que el proceso de oxidación se inhibe, el equilibrio químico de la cerámica se desplaza.

Este entorno promueve una mayor concentración de vacantes de oxígeno dentro de la red cristalina.

La Consecuencia de los Defectos

Estas vacantes no son benignas; actúan como defectos que alteran la respuesta del material a los campos eléctricos.

Las altas concentraciones de vacantes de oxígeno son la causa raíz de los cambios de rendimiento observados en muestras enterradas.

Resultados de Rendimiento: El Efecto de "Endurecimiento"

Coeficiente Piezoeléctrico ($d_{33}$) Reducido

El inconveniente más crítico del método enterrado para BCZT es una disminución significativa en el coeficiente piezoeléctrico ($d_{33}$).

Para aplicaciones que requieren alta sensibilidad o un fuerte acoplamiento electromecánico, la sinterización enterrada es perjudicial.

Menor Intensidad de Polarización

Las vacantes de oxígeno probablemente fijan las paredes de dominio, restringiendo su movimiento.

Esta restricción se manifiesta como una menor intensidad de polarización, haciendo que el material sea menos receptivo a los campos eléctricos externos en comparación con las muestras sinterizadas expuestas.

Endurecimiento del Material

La combinación de vacantes de oxígeno aumentadas y movilidad de dominio reducida da como resultado un "endurecimiento del material".

Si bien los dieléctricos ferroeléctricos "duros" pueden tener menores pérdidas, en este contexto específico, el endurecimiento se produce a expensas de las propiedades funcionales principales del material (piezoelectricidad).

Comprender las Compensaciones

Cinética vs. Química

La sinterización estándar requiere temperaturas entre 1300 °C y 1500 °C para garantizar un crecimiento de grano adecuado y la eliminación de poros.

Sin embargo, incluso si el horno proporciona condiciones cinéticas perfectas y uniformidad de temperatura, la atmósfera química dicta el rendimiento final.

El Costo del Aislamiento

La sinterización enterrada puede parecer una medida protectora, pero introduce un déficit químico.

Al impedir que el material "respire" (se oxide), se sacrifica la protección superficial potencial por una pérdida significativa en el rendimiento funcional.

Tomando la Decisión Correcta para su Objetivo

Según el impacto de las vacantes de oxígeno en el rendimiento de BCZT, así es como debe abordar su estrategia de sinterización:

- Si su enfoque principal es maximizar la piezoelectricidad ($d_{33}$): Evite la sinterización enterrada; utilice la sinterización expuesta para garantizar una oxidación completa y minimizar las vacantes de oxígeno.

- Si su enfoque principal es el endurecimiento del material: Se puede utilizar la sinterización enterrada para introducir intencionalmente vacantes de oxígeno, aunque debe aceptar la compensación de una menor polarización.

Para lograr el máximo rendimiento piezoeléctrico en cerámicas BCZT, debe priorizar un entorno de sinterización rico en oxígeno sobre el aislamiento proporcionado por la incrustación en polvo.

Tabla Resumen:

| Característica | Sinterización Expuesta (Recomendado) | Sinterización Enterrada (Deficiente) |

|---|---|---|

| Acceso al Oxígeno | Alto (Atmósfera abierta) | Bajo (Oxidación inhibida) |

| Vacantes de Oxígeno | Bajo (Estequiometría ideal) | Alto (Propenso a defectos) |

| Coeficiente $d_{33}$ | Superior (Alta sensibilidad) | Disminución significativa |

| Polarización | Alta intensidad | Reducida (Fijación de dominio) |

| Estado del Material | Propiedades funcionales optimizadas | "Endurecido" (Menor rendimiento) |

Desbloquee el Procesamiento de Cerámicas de Alto Rendimiento con KINTEK

No permita que las atmósferas de sinterización inadecuadas comprometan la calidad de su cerámica BCZT. En KINTEK, entendemos que el control preciso de la atmósfera es tan crítico como la uniformidad de la temperatura.

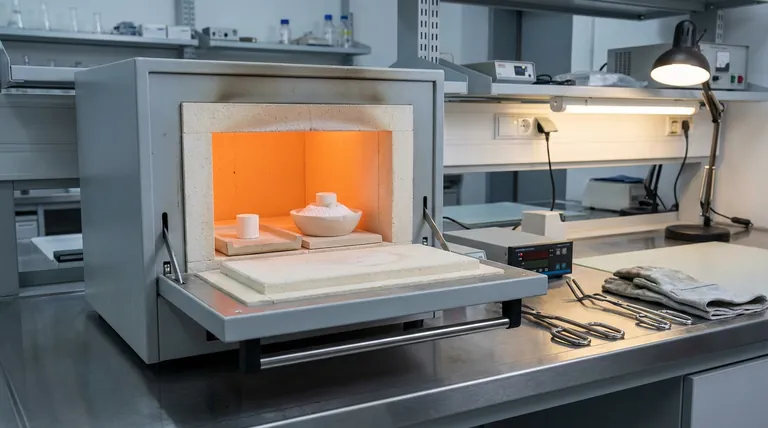

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de hornos de laboratorio de alta temperatura, que incluyen:

- Hornos Mufla para sinterización expuesta estándar.

- Sistemas de Vacío y CVD para una manipulación precisa de la atmósfera.

- Hornos de Tubo y Rotatorios para un procesamiento térmico versátil.

- Sistemas Personalizables adaptados a sus necesidades únicas de investigación o producción.

Asegure que sus materiales alcancen su máximo potencial piezoeléctrico con nuestras soluciones térmicas líderes en la industria. Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su laboratorio.

Referencias

- Zihe Li, Chris Bowen. Porous Structure Enhances the Longitudinal Piezoelectric Coefficient and Electromechanical Coupling Coefficient of Lead‐Free (Ba<sub>0.85</sub>Ca<sub>0.15</sub>)(Zr<sub>0.1</sub>Ti<sub>0.9</sub>)O<sub>3</sub>. DOI: 10.1002/advs.202406255

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el papel fundamental de un incinerador de temperatura controlada en la ceniza de cáscara de arroz? Dominio de la sílice amorfa

- ¿Qué papel juega un horno de secado por ráfaga a alta temperatura en la formación de nanocompuestos? Garantizar la estabilidad estructural

- ¿Cómo protege un sistema de control de ruta de gas los materiales? Garantizar altos rendimientos en la fundición de baterías

- ¿Por qué es necesario un horno de secado por explosión eléctrico de laboratorio para determinar la tasa de absorción de agua del mortero?

- ¿Qué causa las inclusiones de MgO·Al2O3 a gran escala en superaleaciones? Guía experta sobre formación y prevención

- ¿Cuál es la importancia del proceso de carbonización de dos pasos para EN-LCNF? Desbloquee el almacenamiento de energía de alto rendimiento

- ¿Qué papel juega un horno de secado de laboratorio en la formación de plantillas de cristales coloidales poliméricos? Dominando los fundamentos de 3DOM

- ¿Por qué se añade un exceso de carbonato de litio para LiScO2:Cr3+? Optimice su síntesis de fósforos a alta temperatura