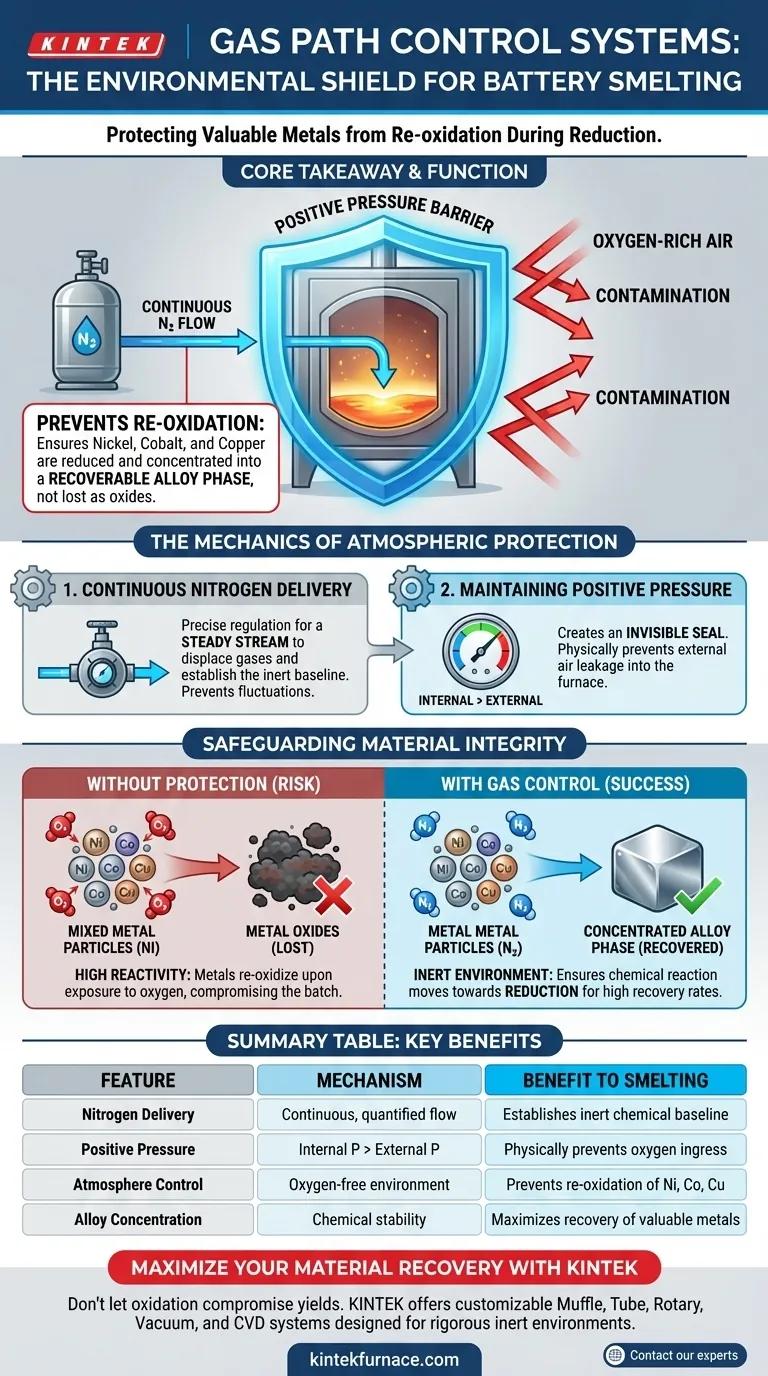

Los sistemas de control de ruta de gas actúan como un escudo ambiental crítico. Al regular estrictamente el flujo continuo de nitrógeno, estos sistemas generan una barrera de presión positiva dentro del horno. Esto evita que el aire externo rico en oxígeno ingrese a la cámara de reacción, asegurando que el ambiente de alta temperatura permanezca inerte para proteger los metales valiosos de la degradación química.

Conclusión principal: La función principal del sistema es prevenir la reoxidación de metales de transición como el níquel, el cobalto y el cobre. Al mantener una atmósfera presurizada y libre de oxígeno, asegura que estos metales se reduzcan y se concentren con éxito en una fase de aleación recuperable en lugar de perderse como óxidos.

La Mecánica de la Protección Atmosférica

Suministro Continuo de Nitrógeno

La base del mecanismo de protección es el suministro de nitrógeno a la cámara de reacción. El sistema asegura que este flujo sea tanto continuo como cuantificado.

Esta regulación precisa evita fluctuaciones en la atmósfera del horno. Se requiere un flujo constante para desplazar los gases existentes y establecer la línea de base química necesaria para la reducción.

Mantenimiento de la Presión Positiva

El mecanismo físico de protección es la presión positiva. Al bombear nitrógeno a la cámara, el sistema asegura que la presión interna sea mayor que la presión atmosférica externa.

Este diferencial de presión actúa como un sello invisible. Evita físicamente que el aire externo se filtre en el horno, que es la principal fuente de contaminación durante el proceso de fundición.

Salvaguarda de la Integridad del Material

Prevención de la Reoxidación

A altas temperaturas de fundición, los metales de transición son muy reactivos. Específicamente, el níquel, el cobalto y el cobre son susceptibles a la reoxidación si se exponen al oxígeno.

El sistema de control de ruta de gas elimina este riesgo al mantener un ambiente inerte o reductor. Esta atmósfera asegura que la reacción química se mueva en la dirección deseada (reducción) en lugar de revertir a la oxidación.

Concentración de la Fase de Aleación

El objetivo económico final del reciclaje de baterías usadas es la recuperación de materiales valiosos.

Al prevenir la reoxidación, el sistema asegura que los metales objetivo se asienten en la fase de aleación. Esta concentración es esencial para altas tasas de recuperación y la extracción exitosa de materiales reutilizables.

Comprensión de los Riesgos Operacionales

La Consecuencia de la Interrupción del Flujo

La protección proporcionada por el sistema es activa, no pasiva. Depende completamente del suministro continuo de nitrógeno.

Si el sistema de suministro falla o fluctúa significativamente, la barrera de presión positiva colapsa. Esto permite que el aire externo ingrese inmediatamente, comprometiendo el lote y oxidando los metales.

Especificidad de la Atmósfera

El sistema está diseñado para un objetivo químico específico: la reducción. No se trata simplemente de mantener el aire fuera, sino de mantener un potencial reductor específico.

El fallo en cuantificar correctamente el suministro de nitrógeno puede llevar a un ambiente inestable. Esta inestabilidad amenaza la eficiencia del proceso de reducción y la pureza de la aleación resultante.

Tomando la Decisión Correcta para Su Proceso

Para maximizar la eficiencia de su operación de fundición por reducción, considere los siguientes objetivos clave:

- Si su enfoque principal es el Rendimiento de Recuperación: Asegúrese de que el sistema de control esté calibrado para mantener una presión positiva estricta en todo momento para evitar la pérdida de níquel, cobalto y cobre por oxidación.

- Si su enfoque principal es la Estabilidad del Proceso: Priorice un sistema que garantice un flujo continuo y cuantificado de nitrógeno para eliminar las fluctuaciones atmosféricas dentro de la cámara.

Al aislar eficazmente la cámara de reacción del mundo exterior, el sistema de control de ruta de gas sirve como garante de sus tasas de recuperación de materiales.

Tabla Resumen:

| Característica | Mecanismo | Beneficio para la Fundición |

|---|---|---|

| Suministro de Nitrógeno | Flujo continuo y cuantificado | Establece una línea de base química inerte para la reducción |

| Presión Positiva | Presión interna > Presión externa | Evita físicamente la entrada de oxígeno y las fugas de aire |

| Control de Atmósfera | Ambiente libre de oxígeno | Previene la reoxidación de Ni, Co y Cu |

| Concentración de Aleación | Estabilidad química | Maximiza las tasas de recuperación de metales de transición valiosos |

Maximice la Recuperación de Sus Materiales con KINTEK

No permita que la oxidación comprometa los rendimientos de su reciclaje. Los sistemas avanzados de control de ruta de gas de KINTEK proporcionan la protección atmosférica precisa requerida para la fundición de baterías de alta eficiencia. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para mantener los rigurosos ambientes inertes que su laboratorio o proceso industrial exige.

¿Listo para optimizar su proceso de fundición por reducción? Contacte hoy mismo a nuestros expertos en hornos de alta temperatura para descubrir cómo nuestras soluciones personalizadas pueden mejorar sus tasas de recuperación y la pureza de los materiales.

Guía Visual

Referencias

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo funciona el equipo de volatilización a baja temperatura? Eliminación eficiente de electrolitos para el reciclaje de baterías

- ¿Qué papel fundamental juega un sistema de pulverización catódica por magnetrón en el PVD de CrSiN-Y? Desbloquee la precisión de recubrimientos de alto rendimiento

- ¿Por qué es necesario un control preciso de la temperatura para secar las materias primas de huesos de ciruela? Mejora la calidad y la molienda del biocarbón

- ¿Por qué los hornos de carga son considerados esenciales para ciertas aplicaciones? Logre precisión y flexibilidad en el tratamiento térmico

- ¿Cómo ayudan los resúmenes técnicos digitales a la comunidad científica? Descubriendo información sobre hornos de alta temperatura de laboratorio

- ¿Cuál es el propósito de utilizar una máquina de ensayo de materiales universal de alta temperatura para la evaluación de Ti-6Al-4Zr-4Nb?

- ¿Qué función cumple un horno de secado de laboratorio en el procesamiento de polvos precursores de PZT? Optimizar la calidad de la cerámica

- ¿Cómo logra el calentamiento por pulsos de resistencia rápida (RPHeat) el calentamiento sin contenedor? Precisión en la investigación de alta temperatura