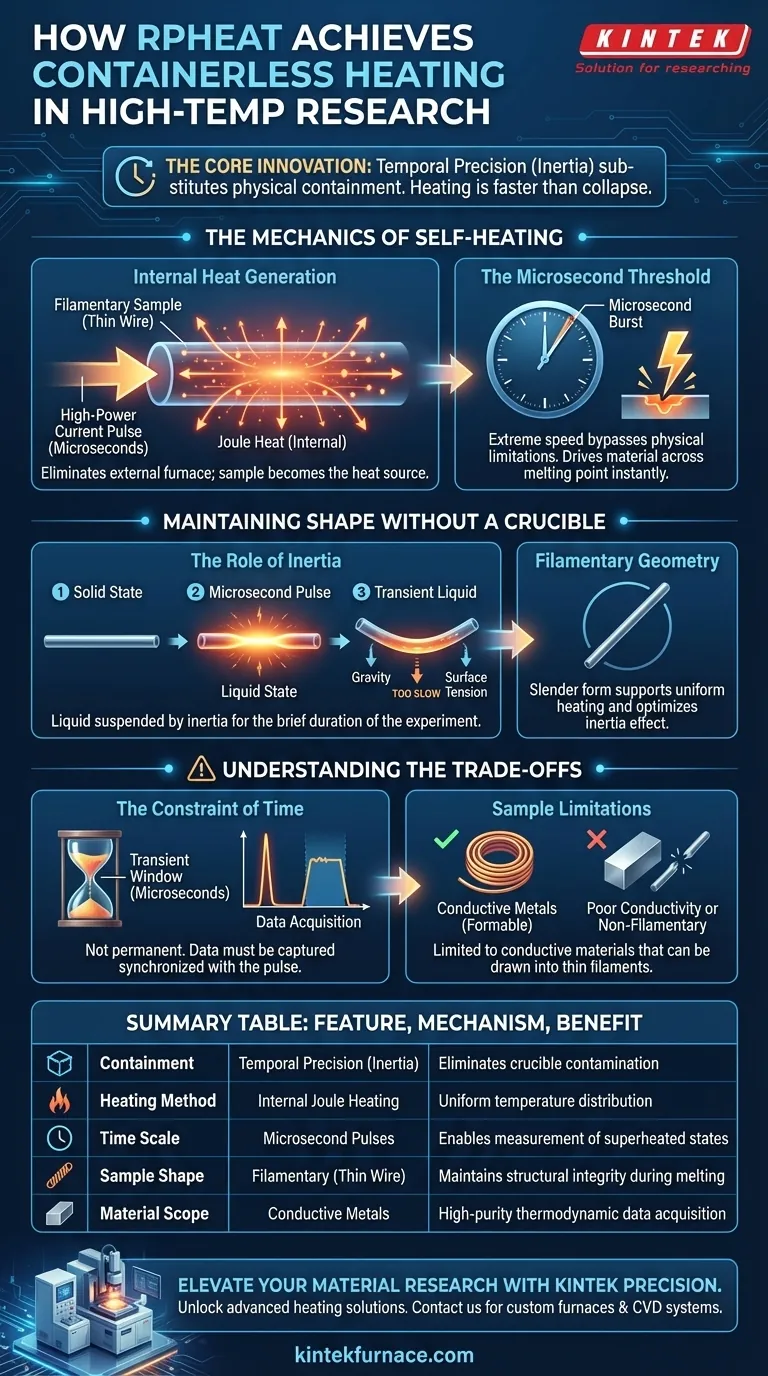

El calentamiento por pulsos de resistencia rápida (RPHeat) logra condiciones sin contenedor utilizando velocidad extrema y el principio físico de la inercia en lugar de soportes externos o levitación. Al inyectar un pulso de corriente de alta potencia que dura solo microsegundos en una muestra de alambre delgado, el material genera su propio calor interno a través de la resistencia. Este proceso ocurre tan rápidamente que la muestra se derrite pero conserva temporalmente su forma original, lo que permite mediciones antes de que la gravedad o la tensión superficial puedan deformarla.

La innovación central de RPHeat es sustituir el contenedor físico por la precisión temporal. Al calentar una muestra más rápido de lo que puede colapsar físicamente, los investigadores pueden medir las propiedades de los metales líquidos en un estado sobrecalentado sin los riesgos de contaminación asociados con los crisoles.

La Mecánica de la Autocalentamiento

Generación de Calor Interno

RPHeat elimina la necesidad de un horno externo al hacer que la muestra sea la fuente de calor en sí misma.

Se inyecta una potente corriente eléctrica directamente en una muestra filamentaria (alambre delgado).

La resistencia eléctrica natural de la muestra convierte esta corriente en calor de Joule, elevando la temperatura uniformemente desde el interior.

El Umbral de Microsegundos

El sistema entrega energía en ráfagas extremadamente cortas, típicamente medidas en microsegundos.

Esta inyección rápida de energía lleva el material a través de su punto de fusión casi instantáneamente.

La velocidad de esta transición es crítica para evitar las limitaciones físicas que normalmente requieren un contenedor.

Mantener la Forma Sin Crisol

El Papel de la Inercia

El principal mecanismo para la operación "sin contenedor" en RPHeat es la inercia física.

Aunque la muestra pasa a estado líquido, el pulso de calentamiento es más rápido que el tiempo requerido para que el líquido fluya o cambie de forma.

Esencialmente, el metal líquido permanece suspendido en su forma filamentaria original durante la breve duración del experimento.

Geometría Filamentaria

La técnica se basa en que la muestra sea un filamento delgado.

Esta geometría específica soporta la distribución uniforme de corriente y calor durante el pulso.

También optimiza el efecto de inercia, asegurando que la muestra mantenga su integridad estructural el tiempo suficiente para la captura de datos.

Comprender las Compensaciones

La Restricción del Tiempo

A diferencia de la levitación magnética o electrostática, RPHeat no ofrece un estado sin contenedor permanente.

La ventana "sin contenedor" es transitoria, y dura solo mientras las fuerzas de inercia superan la gravedad y la tensión superficial.

Los sistemas de adquisición de datos deben estar perfectamente sincronizados con el pulso de microsegundos para capturar mediciones válidas.

Limitaciones de la Muestra

Este método está estrictamente limitado a materiales conductores que pueden formarse en filamentos delgados.

Los materiales con baja conductividad o aquellos que no se pueden estirar en alambre pueden no generar suficiente calor de Joule o mantener la forma necesaria.

Tomar la Decisión Correcta para su Investigación

Si está investigando las propiedades de los metales a altas temperaturas, RPHeat ofrece ventajas distintas dependiendo de sus requisitos de datos específicos.

- Si su enfoque principal es la Pureza: Este método es ideal porque la ausencia de un crisol físico evita reacciones químicas o contaminación entre la muestra y un contenedor.

- Si su enfoque principal es la Termodinámica: La capacidad de alcanzar estados sobrecalentados permite la medición precisa de cambios de volumen y propiedades eléctricas que son imposibles de capturar en escenarios de calentamiento lento.

Al explotar el retraso entre la fusión y la deformación física, RPHeat le permite acceder a una ventana prístina, aunque fugaz, a la física de los metales líquidos.

Tabla Resumen:

| Característica | Mecanismo RPHeat | Beneficio para Investigadores |

|---|---|---|

| Contención | Precisión Temporal (Inercia) | Elimina la contaminación del crisol |

| Método de Calentamiento | Calentamiento Interno por Joule | Distribución uniforme de la temperatura |

| Escala de Tiempo | Pulsos de Microsegundos | Permite la medición de estados sobrecalentados |

| Forma de la Muestra | Filamentaria (Alambre Delgado) | Mantiene la integridad estructural durante la fusión |

| Alcance del Material | Metales Conductores | Adquisición de datos termodinámicos de alta pureza |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de la física de alta temperatura con soluciones de calentamiento avanzadas adaptadas a los requisitos específicos de su laboratorio. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como hornos especializados de alta temperatura, todos totalmente personalizables para respaldar sus configuraciones experimentales únicas.

Ya sea que esté estudiando las propiedades termodinámicas de los metales líquidos o desarrollando nuevos materiales conductores, nuestros equipos brindan la estabilidad y el control necesarios para obtener resultados innovadores. Contáctenos hoy para discutir sus objetivos de investigación y descubrir cómo nuestras soluciones de hornos diseñadas a medida pueden aportar una pureza y precisión inigualables a su laboratorio.

Guía Visual

Referencias

- Eleftheria Ntonti, Manabu Watanabe. Reference Correlations for the Density and Thermal Conductivity, and Review of the Viscosity Measurements, of Liquid Titanium, Zirconium, Hafnium, Vanadium, Niobium, Tantalum, Chromium, Molybdenum, and Tungsten. DOI: 10.1007/s10765-023-03305-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo influye la calcinación en horno en la morfología microscópica de los catalizadores de caolín? Mejora del área superficial y la porosidad

- ¿Por qué se requiere limpieza química o mecánica después del recubrimiento por difusión a alta temperatura? Garantice precisión y calidad

- ¿Por qué se requiere un enfriamiento inmediato después del tratamiento CTS de carbono mesoporoso? Preserve la estructura atómica de su material

- ¿Qué papel juega un horno de secado termostático eléctrico en el pretratamiento de catalizadores Fe–Ni/AC? Guía Esencial

- ¿Por qué se requiere una retención de 1200 °C para el sinterizado de Ti(C,N)-FeCr? Desbloquee una densidad de material superior

- ¿Cómo influyen las impurezas de magnesio en la extracción de litio? Acelere la producción con nucleación heterogénea

- ¿Cómo mejora la eficiencia un sistema de Sinterización Rápida (FS)? Producción rápida desbloqueada para compuestos de diboruro de titanio

- ¿Por qué se prefiere el enfriamiento rápido al aire sobre el enfriamiento en horno para TS-Ir/MnO2? Optimizar la deformación de la red del catalizador