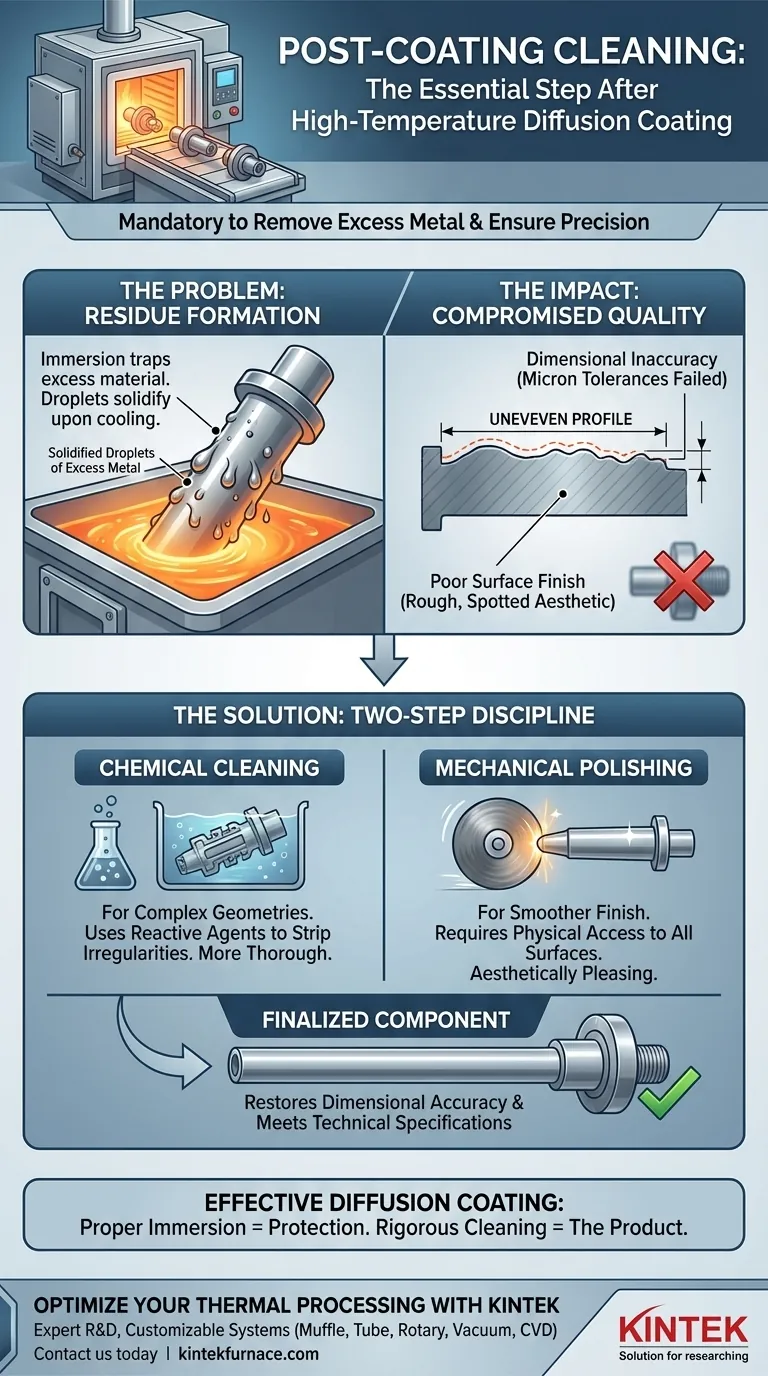

La limpieza química o mecánica es obligatoria para eliminar las gotas solidificadas de metal en exceso que se adhieren a la superficie del componente después del proceso de recubrimiento. Dado que el recubrimiento por difusión a alta temperatura implica la inmersión de piezas en baños de metal de bajo punto de fusión, estos depósitos residuales pueden distorsionar las dimensiones de la pieza y arruinar su acabado superficial, haciéndola inadecuada para aplicaciones de precisión.

El proceso de inmersión se basa en el "mojado" para crear el recubrimiento, pero este mecanismo atrapa inevitablemente material en exceso en la superficie. La limpieza no es meramente cosmética; es un paso crítico para eliminar estas irregularidades y garantizar que la pieza cumpla con sus especificaciones técnicas.

La Mecánica de la Formación de Residuos

El Entorno de Inmersión

El proceso de recubrimiento por difusión requiere que el producto se sumerja completamente en baños de metal de bajo punto de fusión.

Esta inmersión asegura una cobertura completa y permite que las reacciones químicas necesarias ocurran a nivel superficial.

Las Consecuencias del Enfriamiento

Una vez que las muestras se retiran del baño y se dejan enfriar, el metal líquido no se drena por completo.

Pequeñas gotas de fundente residual se adhieren a la superficie y se solidifican. Si bien el recubrimiento en sí es parte integral de la pieza, estas gotas son un exceso superficial.

Impacto en la Calidad de la Pieza

Precisión Dimensional Comprometida

En la ingeniería de precisión, las tolerancias a menudo se miden en micras.

Las gotas solidificadas crean un perfil de superficie irregular, lo que afecta negativamente la precisión dimensional de la pieza. Sin limpieza, la pieza podría no encajar en su ensamblaje o funcionar como se diseñó.

Estándares Estéticos y Superficiales

Más allá de las dimensiones, el residuo crea una apariencia rugosa o manchada.

Esto degrada significativamente la calidad estética del componente. Para cumplir con los requisitos técnicos estándar, la superficie debe ser uniforme y limpia.

Comprender las Compensaciones

La Necesidad del Post-Procesamiento

Una de las principales compensaciones del método de difusión por inmersión es que no produce un producto terminado "en forma neta" inmediatamente después del enfriamiento.

Los fabricantes deben tener en cuenta el tiempo y el costo de una etapa secundaria: limpieza o pulido. Este es un paso ineludible para cerrar la brecha entre el estado recubierto en bruto y un producto técnico terminado.

Selección del Proceso

La referencia señala que se puede utilizar tanto la limpieza química como el pulido mecánico.

El pulido mecánico puede ofrecer un acabado más liso, pero requiere acceso físico a todas las superficies. La limpieza química puede ser más exhaustiva para geometrías complejas, pero implica el manejo de agentes reactivos.

Finalización del Componente para su Uso

Para garantizar que sus piezas recubiertas estén listas para el servicio, debe adaptar el proceso de limpieza a sus requisitos específicos.

- Si su enfoque principal es la Precisión Dimensional: Emplee métodos de limpieza que eliminen agresivamente todos los puntos altos y las gotas para restaurar la pieza a sus tolerancias exactas especificadas.

- Si su enfoque principal es la Calidad Visual: Priorice el pulido mecánico para lograr un acabado superficial uniforme y estéticamente agradable, libre de irregularidades.

El recubrimiento por difusión efectivo es una disciplina de dos pasos: la inmersión adecuada crea la protección, pero la limpieza rigurosa crea el producto.

Tabla Resumen:

| Aspecto | Problema sin Limpieza | Objetivo del Post-Procesamiento |

|---|---|---|

| Precisión Dimensional | Las gotas solidificadas causan perfiles irregulares y fallas en las tolerancias. | Restaura las dimensiones exactas para la ingeniería de precisión. |

| Acabado Superficial | Apariencia rugosa, manchada y estéticamente pobre. | Produce un acabado liso, uniforme y profesional. |

| Ajuste Funcional | El material en exceso impide el ensamblaje adecuado. | Asegura que las piezas encajen y funcionen dentro de sus sistemas designados. |

| Método de Procesamiento | Queda metal residual de bajo punto de fusión. | Utiliza medios químicos o mecánicos para eliminar irregularidades. |

Optimice su Procesamiento Térmico con KINTEK

El recubrimiento de precisión es tan bueno como el acabado. En KINTEK, entendemos que el recubrimiento por difusión a alta temperatura requiere el equipo adecuado y un post-procesamiento riguroso para cumplir con las especificaciones técnicas. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para sus necesidades industriales y de laboratorio únicas.

¿Listo para mejorar sus propiedades de materiales y lograr una precisión dimensional superior? Contacte a nuestros expertos hoy mismo para encontrar la solución de horno de alta temperatura perfecta para su aplicación.

Guía Visual

Referencias

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es necesaria la fusión múltiple para las aleaciones de Bi-Sb? Logre una uniformidad compositiva perfecta hoy mismo

- ¿Cuál es el principal beneficio de utilizar un horno industrial de sobremesa? Ahorre espacio e impulse la eficiencia en su laboratorio

- ¿Qué papel juega el equipo de proceso de fluoración en el pretratamiento de sales LiF-BeF2? Garantizar sustratos de alta pureza

- ¿Cuál es la importancia de utilizar un horno de secado al vacío de laboratorio durante la fase de recuperación del catalizador en la despolimerización?

- ¿Cuáles son las ventajas de usar h-BN frente a SiO2 para las heterostructuras de WTe2? Mejora la integridad electrónica y estructural

- ¿Qué ventajas técnicas ofrece un horno de alta temperatura personalizado para la difracción in situ de azufre fundido?

- ¿Qué papel juega el Análisis Termogravimétrico (TGA) en la determinación de los parámetros de calcinación para el fosfato de manganeso?

- ¿Por qué se requiere un horno de secado al vacío de laboratorio para nanopartículas de perovskita? Salvaguardar la nanoestructura y la pureza