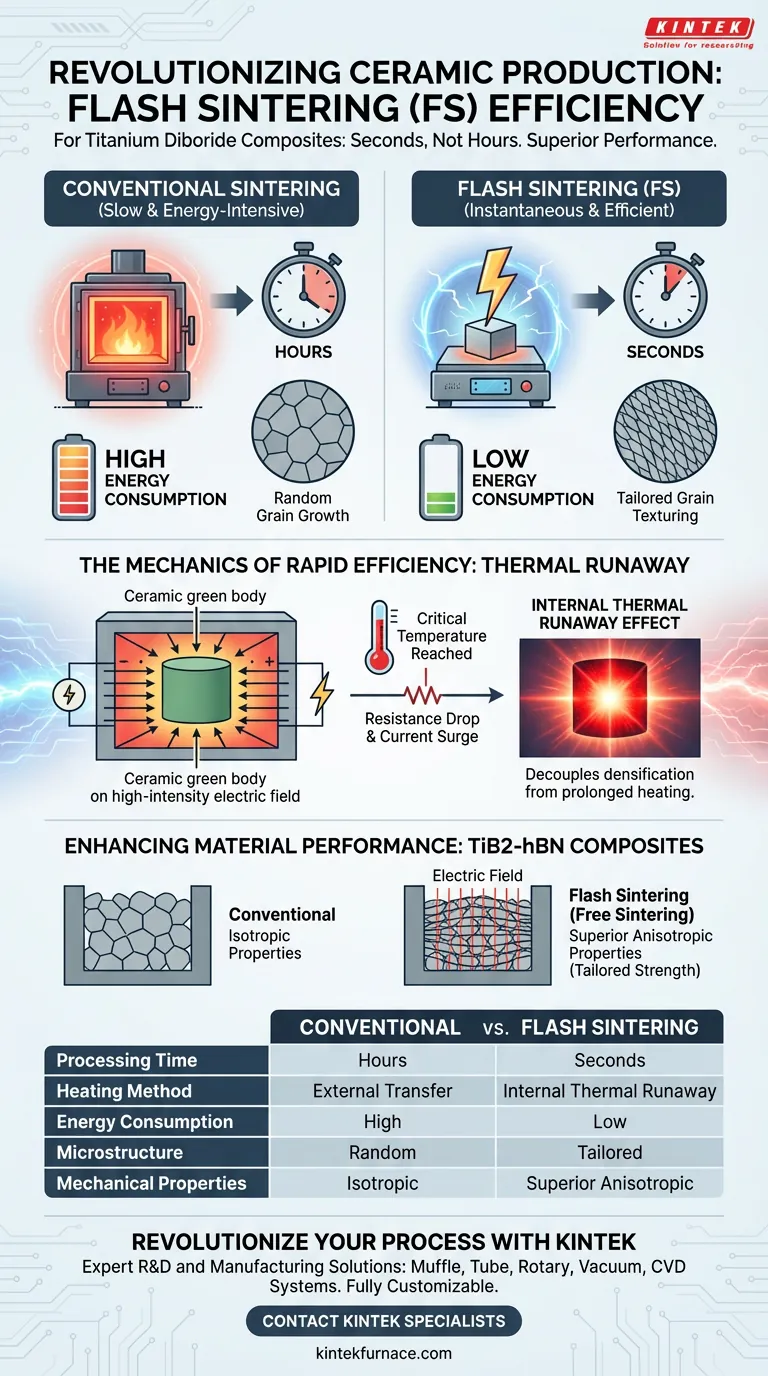

Los sistemas de Sinterización Rápida (FS) transforman fundamentalmente la eficiencia de producción al aplicar un campo eléctrico de alta intensidad al cuerpo verde cerámico, desencadenando un efecto de descontrol térmico que densifica el material en segundos en lugar de horas. Este proceso reduce drásticamente el consumo de energía y, al mismo tiempo, desbloquea propiedades mecánicas superiores en los compuestos de diboruro de titanio a través de un control microestructural único.

Al aprovechar el descontrol térmico inducido eléctricamente, la Sinterización Rápida desacopla la densificación de los ciclos de calentamiento prolongados. Esto permite un procesamiento casi instantáneo que ahorra energía y permite texturizar granos específicos no disponibles en los métodos convencionales.

La Mecánica de la Eficiencia Rápida

Desencadenando el Descontrol Térmico

La eficiencia central de un sistema FS radica en su capacidad para evitar el retraso térmico tradicional. El sistema aplica un campo eléctrico de alta intensidad al material. Una vez que el horno alcanza una temperatura crítica específica, la resistencia del material disminuye, permitiendo que la corriente fluya a través de él.

Densificación en Segundos

Esta sobretensión crea un efecto de descontrol térmico, calentando internamente el material rápidamente. En consecuencia, el cuerpo cerámico se densifica en cuestión de segundos. Esto crea una reducción masiva en el tiempo de ciclo en comparación con la sinterización convencional, que se basa en la transferencia de calor externa lenta.

Drástica Reducción de Energía

Dado que el proceso es casi instantáneo, la energía total requerida para mantener altas temperaturas se reduce significativamente. El sistema crea un vínculo directo entre la entrada eléctrica y la consolidación del material, eliminando el desperdicio de energía en mantenimientos prolongados del horno.

Mejora del Rendimiento del Material

Textura de Grano Controlada

Más allá de la velocidad, los sistemas FS ofrecen ventajas únicas y distintas para materiales compuestos como el Diboruro de Titanio-Nitruro de Boro Hexagonal (TiB2-hBN). Cuando se procesa sin las restricciones físicas de los moldes de grafito, el campo eléctrico influye directamente en la microestructura.

Propiedades Mecánicas Anisotrópicas

Este proceso induce arreglos de textura de grano específicos dentro del compuesto. Como resultado, el material exhibe propiedades mecánicas anisotrópicas superiores, lo que significa que su resistencia y rendimiento se pueden adaptar para ser mayores en direcciones específicas, optimizándolo para aplicaciones especializadas.

Consideraciones Operativas y Compensaciones

La Necesidad de una Temperatura Crítica

Aunque rápido, el proceso no es puramente eléctrico. El sistema aún requiere que un horno alcance una temperatura umbral crítica para iniciar el efecto. Las ganancias de eficiencia se obtienen solo después de alcanzar este punto de inicio.

Restricciones del Molde

Los efectos de texturización superiores observados en los compuestos de TiB2-hBN dependen de la ausencia de restricciones de moldes de grafito. Para lograr las propiedades anisotrópicas específicas descritas, las herramientas y la configuración deben permitir esta condición de sinterización "libre", lo que puede requerir procedimientos de manipulación diferentes a los métodos asistidos por presión.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de un sistema de Sinterización Rápida para su línea de producción, alinee sus parámetros de proceso con sus objetivos finales específicos:

- Si su enfoque principal es la Eficiencia Energética: Calibre su sistema para alcanzar rápidamente la temperatura de inicio crítica para desencadenar el descontrol térmico, minimizando el tiempo total del horno y maximizando el rendimiento.

- Si su enfoque principal es el Rendimiento del Material: Elimine las restricciones del molde de grafito para permitir que el campo eléctrico induzca una alineación de grano específica, lo que resulta en una resistencia anisotrópica superior para los compuestos de TiB2-hBN.

La Sinterización Rápida ofrece una rara convergencia de velocidad y calidad, convirtiendo la etapa de procesamiento de un cuello de botella de producción en una herramienta para la ingeniería microestructural.

Tabla Resumen:

| Característica | Sinterización Convencional | Sinterización Rápida (FS) |

|---|---|---|

| Tiempo de Procesamiento | Horas | Segundos |

| Método de Calentamiento | Transferencia de calor externa | Descontrol térmico interno |

| Consumo de Energía | Alto (mantenimientos prolongados) | Bajo (instantáneo) |

| Microestructura | Crecimiento de grano aleatorio | Texturización de grano a medida |

| Propiedades Mecánicas | Isotrópico | Anisotrópico Superior |

Revolucione su Procesamiento de Materiales con KINTEK

Pase de cuellos de botella de producción a ingeniería microestructural de alta velocidad con KINTEK. Como líder en I+D y fabricación experta, ofrecemos soluciones de laboratorio de alto rendimiento que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables según sus requisitos específicos de investigación o producción.

Ya sea que su objetivo sea reducir los costos de energía o diseñar propiedades anisotrópicas superiores en compuestos de diboruro de titanio, KINTEK ofrece la tecnología de calentamiento de precisión que necesita para tener éxito. Póngase en contacto con nuestros especialistas técnicos hoy mismo para descubrir cómo nuestros hornos de alta temperatura personalizables pueden optimizar su flujo de trabajo de laboratorio.

Guía Visual

Referencias

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para aleaciones de TiC? Preservar la precisión y la microestructura

- ¿Cuál es el propósito del proceso de recocido en la preparación de OLED? Optimizar la estabilidad de la película y la eficiencia del dispositivo

- ¿Cómo se clasifican comúnmente los equipos de procesamiento térmico? Elija el horno adecuado para su laboratorio

- ¿Por qué un horno de calentamiento eléctrico está integrado con un reactor de perforación de cápsulas? Garantizar un análisis preciso de fluidos

- ¿Cuáles son los requisitos de equipo para el sinterizado de cerámica o-LISO? Logre una precisión de 1050 °C para una alta conductividad

- ¿Cuál es la importancia de las restauraciones dentales? Restaurar la función y prevenir el deterioro de la salud bucal

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para MnMgPO4@C3N4? Preservación de la integridad del fotocatalizador

- ¿Por qué utilizar congelación con nitrógeno líquido y liofilización al vacío para la hidratación de cemento y biomasa? Preserve la microestructura ahora