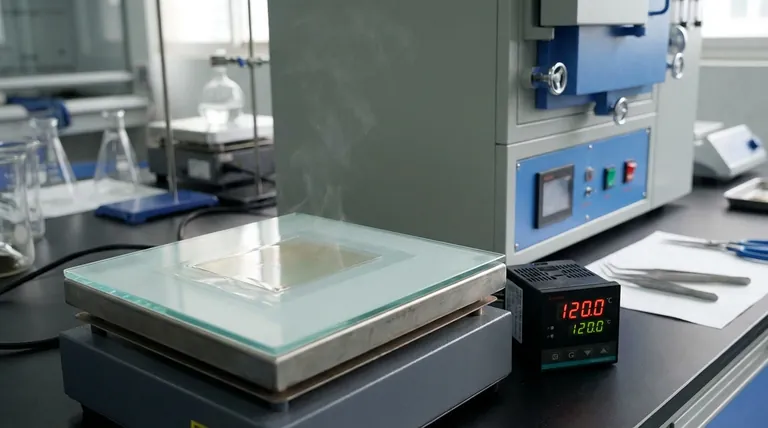

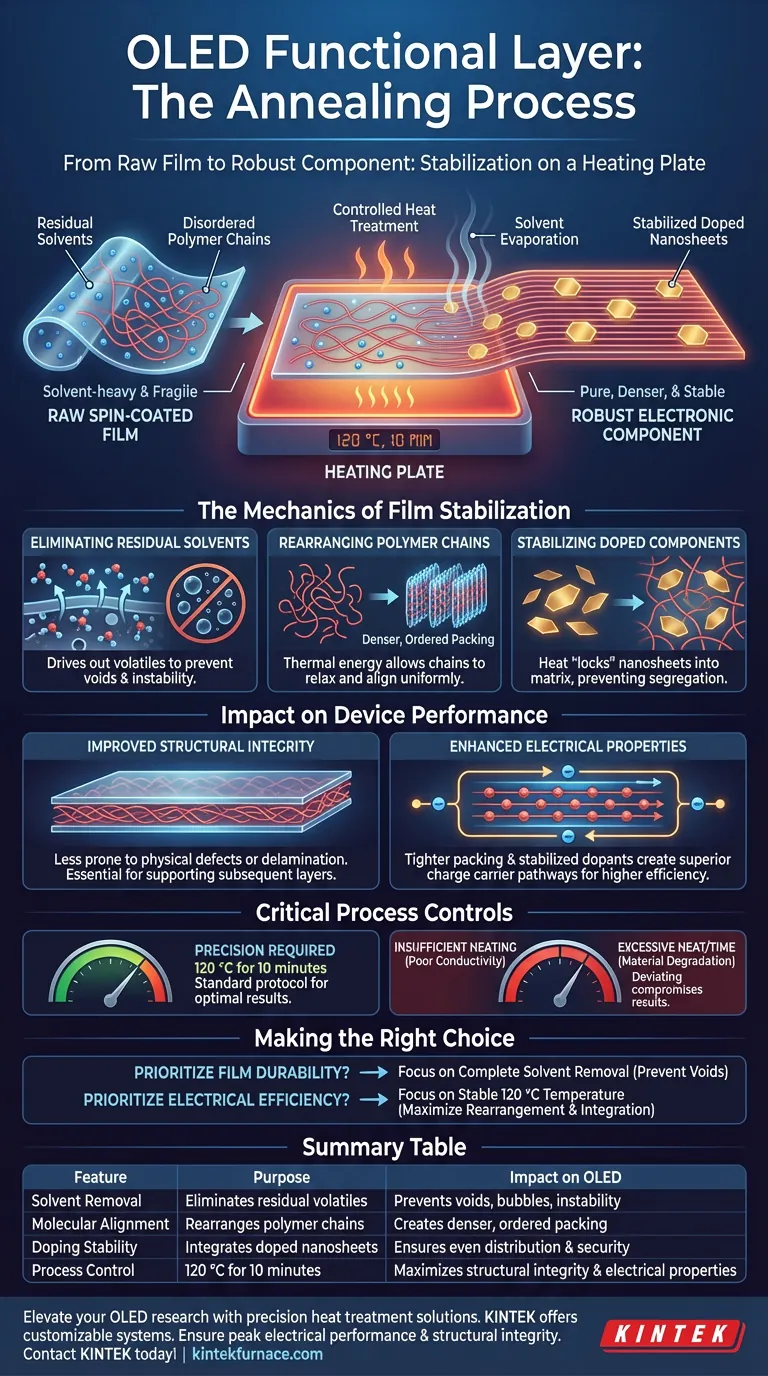

El proceso de recocido es un paso crítico de estabilización diseñado para transformar una película cruda recubierta por centrifugación en un componente electrónico robusto. Al someter la placa calefactora a una temperatura controlada, típicamente 120 °C durante 10 minutos, se eliminan eficazmente los disolventes residuales y se fuerza a la estructura interna del material a asentarse en una configuración más eficiente.

El recocido sirve como puente entre la deposición física y la funcionalidad electrónica. Solidifica la estructura de la película eliminando líquidos volátiles y alineando los componentes moleculares para un rendimiento eléctrico óptimo.

La Mecánica de la Estabilización de Películas

Eliminación de Disolventes Residuales

El recubrimiento por centrifugación es un método de deposición eficaz, pero deja inherentemente disolventes residuales atrapados dentro de la película delgada.

Si no se tratan, estos disolventes pueden causar vacíos, burbujas o inestabilidad química con el tiempo.

El recocido proporciona la energía térmica necesaria para evaporar completamente estos volátiles, dejando una capa funcional pura.

Reorganización de las Cadenas de Polímeros

El tratamiento térmico hace más que secar la película; promueve la reorganización de las cadenas de polímeros.

La energía térmica permite que las moléculas de polímero se relajen y se alineen de manera más uniforme.

Esta reorganización reduce el estrés interno dentro de la película y crea un empaquetamiento molecular más denso y ordenado.

Estabilización de Componentes Dopados

Para las capas que contienen aditivos, el proceso estabiliza la integración de nanosheets dopados.

El calor ayuda a "bloquear" estos nanosheets en la matriz polimérica, evitando la segregación o la unión floja.

Esto asegura que los dopantes se distribuyan uniformemente y se aseguren mecánicamente dentro de la capa.

Impacto en el Rendimiento del Dispositivo

Mejora de la Integridad Estructural

Al eliminar los disolventes y alinear la estructura molecular, el recocido mejora significativamente la integridad estructural de la capa.

Una película estable y sólida es menos propensa a defectos físicos o delaminación.

Esta robustez es esencial para soportar capas posteriores en la pila de OLED.

Mejora de las Propiedades Eléctricas

La reorganización microscópica se traduce directamente en mejores propiedades eléctricas.

Un empaquetamiento molecular más apretado y dopantes estabilizados crean vías superiores para los portadores de carga.

Esto resulta en una capa funcional más eficiente capaz de mantener la corriente necesaria para la operación del OLED.

Controles Críticos del Proceso

Adherencia a Parámetros Específicos

Los beneficios del recocido dependen en gran medida del tratamiento térmico controlado.

El protocolo estándar de 120 °C durante 10 minutos es específico; desviarse de él puede comprometer los resultados.

El Riesgo de Calentamiento Inadecuado

Un calentamiento insuficiente puede dejar disolventes, lo que lleva a una mala conductividad.

Por el contrario, un calor o tiempo excesivos podrían degradar los sensibles polímeros orgánicos o nanosheets.

Se requiere precisión para equilibrar la eliminación de disolventes con la preservación del material.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de sus capas funcionales de OLED, considere su objetivo principal:

- Si su enfoque principal es la Durabilidad de la Película: priorice la eliminación completa de los disolventes residuales para prevenir vacíos y defectos físicos en el dispositivo final.

- Si su enfoque principal es la Eficiencia Eléctrica: asegúrese de que la temperatura se mantenga estable a 120 °C para facilitar la máxima reorganización de las cadenas de polímeros y la integración de nanosheets.

Un recocido exitoso convierte un recubrimiento frágil y cargado de disolventes en una base de alto rendimiento para su dispositivo OLED.

Tabla Resumen:

| Característica | Propósito | Impacto en OLED |

|---|---|---|

| Eliminación de Disolventes | Elimina volátiles residuales | Previene vacíos, burbujas e inestabilidad química |

| Alineación Molecular | Reorganiza las cadenas de polímeros | Crea un empaquetamiento molecular más denso y ordenado |

| Estabilidad del Dopaje | Integra nanosheets dopados | Asegura una distribución uniforme y seguridad mecánica |

| Control del Proceso | 120 °C durante 10 minutos | Maximiza la integridad estructural y las propiedades eléctricas |

Mejore la investigación de su OLED con soluciones de tratamiento térmico de precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de capas funcionales. Asegure que sus películas logren un rendimiento eléctrico y una integridad estructural máximos con nuestros hornos de laboratorio de alta temperatura. ¡Contacte a KINTEK hoy mismo para encontrar el sistema perfecto para su laboratorio!

Guía Visual

Referencias

- Dipanshu Sharma, Jwo‐Huei Jou. Two-Dimensional Transition Metal Dichalcogenide: Synthesis, Characterization, and Application in Candlelight OLED. DOI: 10.3390/molecules30010027

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

La gente también pregunta

- ¿Cómo se utiliza un horno de tratamiento térmico de laboratorio para la cristalización de nanocristales de fluoruro? Optimizar el control de la microestructura

- ¿Qué papel juega un horno oscilante en la síntesis de aleaciones de vidrio cuaternario Ge-Se-Tl-Sb? Asegurar la homogeneidad

- ¿Cuáles son las ventajas de un horno de microondas multimodo? Acelerar la síntesis de nanocables de SiC dopados con B para obtener mayores rendimientos

- ¿Qué ventajas ofrece el carbón de turba en comparación con el carbón vegetal tradicional? Aumente la eficiencia de su horno en un 22%

- ¿Qué papel juega el método de impregnación al usar cordierita como portador? Mejora la Carga y Actividad del Catalizador

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno de control programado de alta precisión? Dominio del tratamiento térmico T6 de Al-Cu 224

- Pirólisis Flash vs. TGA: ¿Cuál es mejor para evaluar el RDF como agente reductor en un alto horno?