El método de impregnación funciona como el mecanismo de entrega principal para introducir componentes metálicos activos en un portador de cordierita. Es el proceso específico utilizado para absorber soluciones precursoras que contienen iones —como manganeso, cobalto o cobre— y anclarlos profundamente en la arquitectura porosa del portador. Al gestionar este proceso, usted determina la distribución y densidad final del catalizador bimetálico.

El propósito principal del método de impregnación es transformar la estructura inerte de la cordierita en una potencia química activa. Permite la carga precisa y uniforme de iones metálicos, lo cual es fundamental para garantizar la alta actividad inicial requerida para reacciones como la oxidación del tolueno.

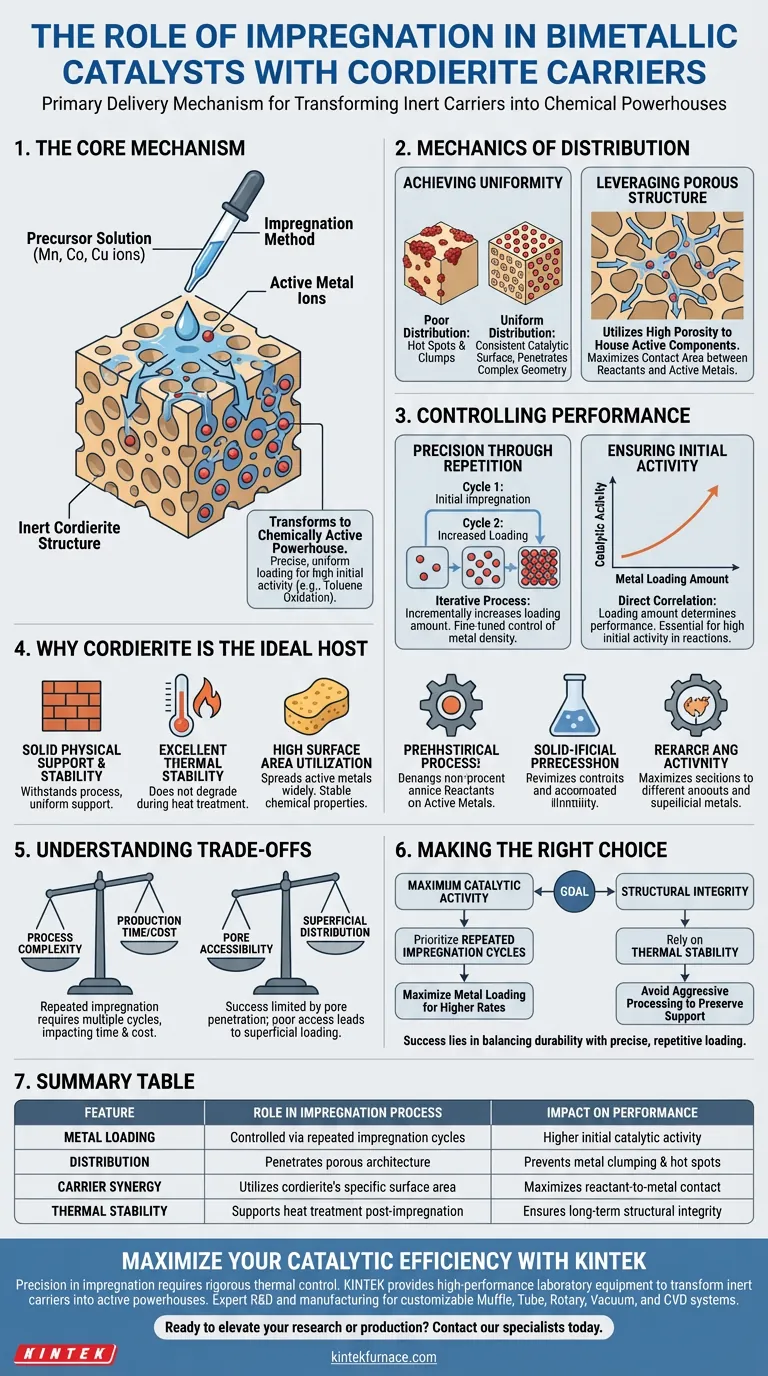

La Mecánica de la Distribución

Logrando la Uniformidad

El objetivo principal de la impregnación es la distribución uniforme. Simplemente aplicar metal a la superficie es insuficiente para una catálisis de alto rendimiento.

El método asegura que las soluciones precursoras penetren la geometría compleja del portador. Esto previene "puntos calientes" o aglomeraciones de metal, creando una superficie catalítica consistente.

Aprovechando la Estructura Porosa

La cordierita es valiosa debido a su estructura porosa. El método de impregnación utiliza esta porosidad para albergar los componentes activos.

Al empapar la solución en estos poros, el método maximiza el área de contacto entre los reactivos y los metales activos.

Controlando el Rendimiento del Catalizador

Precisión a Través de la Repetición

Un solo paso a menudo no es suficiente para lograr la potencia catalítica deseada. La referencia destaca la importancia de la impregnación repetida.

Este proceso iterativo le permite aumentar incrementalmente la cantidad de carga de los componentes metálicos activos. Le da un control preciso sobre la cantidad exacta de metal que se deposita en la superficie.

Asegurando la Actividad Inicial

La cantidad de carga se correlaciona directamente con el rendimiento. Al controlar la carga a través de la impregnación, usted asegura la actividad inicial del catalizador.

Esto se nota específicamente como efectivo para aplicaciones como la oxidación del tolueno, donde se requiere actividad química sostenida.

Por Qué la Cordierita es el Anfitrión Ideal

Soporte Físico y Estabilidad

El método de impregnación depende de la capacidad del portador para soportar el proceso. La cordierita proporciona un soporte físico sólido y uniforme.

Su excelente estabilidad térmica asegura que no se degrade durante el tratamiento térmico a menudo requerido después de la impregnación.

Utilización del Área Superficial

La cordierita se elige por su alta utilización del área superficial específica. El método de impregnación explota esta característica para dispersar los metales activos lo más ampliamente posible.

Además, sus propiedades químicas estables previenen reacciones no deseadas entre el portador y las soluciones precursoras durante la fase de impregnación.

Comprendiendo las Compensaciones

Complejidad del Proceso

Aunque efectivo, el requisito de impregnación repetida introduce complejidad. Lograr altas cantidades de carga no es instantáneo.

Requiere múltiples ciclos para acumular la densidad necesaria de componentes activos, lo que puede afectar el tiempo y el costo de producción.

Dependencia de la Accesibilidad de los Poros

El éxito del método está estrictamente limitado por la estructura porosa de la cordierita.

Si la solución no puede penetrar los poros de manera efectiva, la distribución seguirá siendo superficial, negando los beneficios del área superficial interna del portador.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar su catalizador bimetálico, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Máxima Actividad Catalítica: Priorice los ciclos de impregnación repetidos para maximizar la cantidad de carga de iones de manganeso, cobalto o cobre para tasas de oxidación más altas.

- Si su enfoque principal es la Integridad Estructural: Confíe en la estabilidad térmica de la cordierita y evite procesos agresivos que puedan comprometer el soporte físico del portador.

El éxito radica en equilibrar la durabilidad del soporte de cordierita con la carga precisa y repetitiva de metales activos.

Tabla Resumen:

| Característica | Rol en el Proceso de Impregnación | Impacto en el Rendimiento |

|---|---|---|

| Carga de Metal | Controlada mediante ciclos de impregnación repetidos | Mayor actividad catalítica inicial |

| Distribución | Penetra la arquitectura porosa | Previene aglomeraciones de metal y puntos calientes |

| Sinergia del Portador | Utiliza el área superficial específica de la cordierita | Maximiza el contacto reactivo-metal |

| Estabilidad Térmica | Soporta el tratamiento térmico post-impregnación | Asegura la integridad estructural a largo plazo |

Maximice Su Eficiencia Catalítica con KINTEK

La precisión en la impregnación requiere un control térmico riguroso. KINTEK proporciona el equipo de laboratorio de alto rendimiento necesario para transformar portadores inertes en potencias químicas activas. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de síntesis de catalizadores.

¿Listo para elevar su investigación o producción? Contacte a nuestros especialistas hoy mismo para encontrar la solución de horno de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

La gente también pregunta

- ¿Qué ventajas técnicas ofrece un horno de alta temperatura personalizado para la difracción in situ de azufre fundido?

- ¿Por qué se utiliza yodo de alta pureza como agente de transporte en el crecimiento de MoS2 y MoSe2? Crecimiento de cristales CVT maestro

- ¿Cuál es la función específica del hidrógeno y el helio en la fusión del vidrio de cuarzo? Optimice sus procesos de alta temperatura

- ¿Cuáles son los beneficios de aplicar un tratamiento térmico de envejecimiento artificial secundario a las piezas de aleación de aluminio? Aumenta la resistencia a la fluencia

- ¿Cuál es el objetivo de coordinar la agitación mecánica y el calentamiento para las suspensiones de perovskita? Lograr la Homogeneidad

- ¿Cuáles son las ventajas del recocido con lámpara de destello (FLA)? Desbloquee películas de alto rendimiento en sustratos sensibles al calor

- ¿Por qué se requiere un horno de vacío de laboratorio para la suspensión de GO? Preservación de la integridad química en la deshidratación de óxido de grafeno

- ¿Cómo contribuye un horno de secado al vacío al control de humedad del biodiésel? Garantice la calidad y estabilidad del combustible