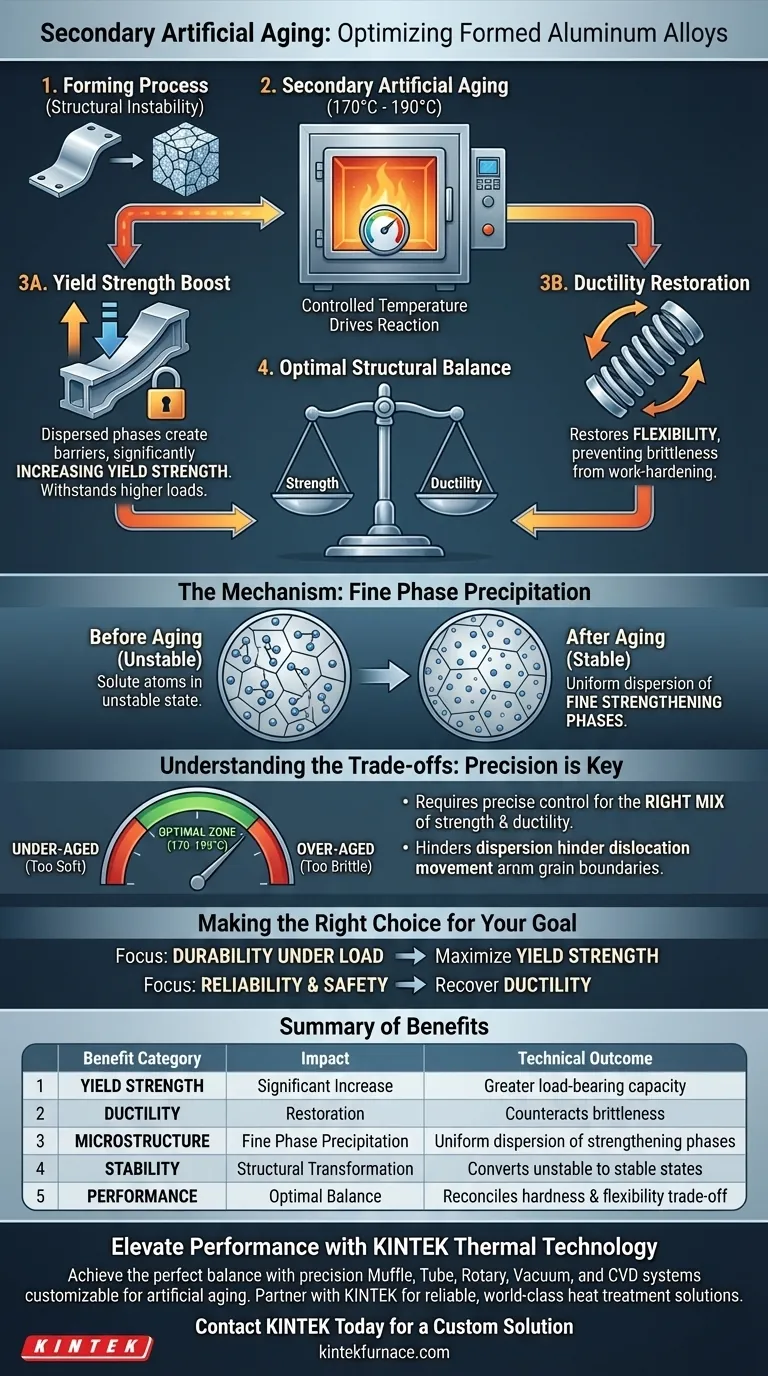

El envejecimiento artificial secundario es un proceso térmico crítico diseñado para optimizar el rendimiento mecánico de las piezas de aleación de aluminio después de su conformado. Al someter el material a temperaturas controladas, típicamente entre 170 °C y 190 °C, se aprovecha la inestabilidad estructural creada durante la deformación para desencadenar la precipitación de finas fases de endurecimiento dentro de la matriz del metal.

El valor fundamental de este tratamiento radica en su capacidad para reconciliar propiedades mecánicas contradictorias. Utiliza la energía del proceso de conformado para impulsar una reacción que restaura simultáneamente la ductilidad perdida y aumenta significativamente la resistencia a la fluencia, lo que resulta en un producto final con un equilibrio estructural óptimo.

El Mecanismo de Mejora

Para comprender los beneficios, primero debe comprender cómo el proceso manipula la estructura interna de la aleación.

Aprovechamiento de la Inestabilidad Estructural

Cuando una aleación de aluminio se conforma o deforma, el material entra en un estado de inestabilidad estructural.

El envejecimiento artificial secundario aprovecha este estado. El tratamiento no simplemente calienta el metal; utiliza esta inestabilidad preexistente para acelerar cambios microestructurales favorables.

Precipitación de Fases Finas

El calor impulsado por el horno desencadena el movimiento de los átomos de soluto.

Estos átomos precipitan fuera de la solución para formar fases de endurecimiento finas y dispersas en toda la matriz. Esta dispersión uniforme es el motor fundamental detrás del rendimiento mecánico mejorado de la pieza terminada.

Beneficios Clave de Rendimiento

El resultado práctico de este cambio microestructural es una doble mejora en las capacidades físicas de la pieza.

Aumento Significativo de la Resistencia a la Fluencia

El beneficio estructural principal es el endurecimiento.

Las fases dispersas crean barreras para el movimiento de dislocaciones, lo que aumenta significativamente la resistencia a la fluencia de la pieza. Esto garantiza que el componente pueda soportar cargas más altas sin deformación permanente.

Restauración de la Ductilidad

Los procesos de conformado generalmente reducen la ductilidad de un material, haciéndolo quebradizo.

El envejecimiento secundario compensa esta pérdida. Restaura un grado de flexibilidad al material, previniendo la fragilidad a menudo asociada con las piezas endurecidas por trabajo.

Comprensión de las Compensaciones

Si bien el envejecimiento secundario proporciona mejoras significativas, se define por la necesidad de equilibrio en lugar de la maximización de un solo rasgo.

La Restricción del "Equilibrio Óptimo"

El objetivo de este proceso es un equilibrio óptimo de propiedades, no necesariamente el máximo absoluto de una métrica específica a expensas de todas las demás.

Lograr la combinación correcta de resistencia y ductilidad requiere un control preciso de la temperatura (por ejemplo, 170 °C frente a 190 °C). Desviarse de estos parámetros podría resultar en una pieza que sea demasiado quebradiza (sobreenvejecida) o demasiado blanda (subenvejecida).

Tomando la Decisión Correcta para su Objetivo

Decidir implementar el envejecimiento artificial secundario depende de los requisitos de rendimiento de su componente específico.

- Si su enfoque principal es la Durabilidad bajo Carga: Este tratamiento es esencial para maximizar la resistencia a la fluencia y prevenir la deformación durante el servicio.

- Si su enfoque principal es la Fiabilidad y la Seguridad: El proceso es fundamental para recuperar la ductilidad, asegurando que la pieza pueda absorber energía sin fracturarse inesperadamente.

En última instancia, el envejecimiento artificial secundario transforma una pieza conformada de un estado estructuralmente inestable a un componente de alto rendimiento con una microestructura unificada y estable.

Tabla Resumen:

| Categoría de Beneficio | Impacto del Envejecimiento Secundario | Resultado Técnico |

|---|---|---|

| Resistencia a la Fluencia | Aumento Significativo | Mayor capacidad de carga sin deformación |

| Ductilidad | Restauración | Contrarresta la fragilidad de los procesos de conformado |

| Microestructura | Precipitación de Fases Finas | Dispersión uniforme de fases de endurecimiento |

| Estabilidad | Transformación Estructural | Convierte estados conformados inestables en estados estables |

| Rendimiento | Equilibrio Óptimo | Reconcilia la compensación entre dureza y flexibilidad |

Mejore el Rendimiento de sus Componentes de Aluminio

Lograr el equilibrio perfecto entre resistencia a la fluencia y ductilidad requiere la precisión que solo la tecnología térmica líder en la industria puede proporcionar. KINTEK potencia su laboratorio y línea de producción con sistemas de mufla, tubo, rotatorios, de vacío y CVD de vanguardia, todos personalizables para cumplir con los perfiles de temperatura exactos requeridos para el envejecimiento artificial secundario.

Respaldados por I+D experta y fabricación de clase mundial, proporcionamos las herramientas que necesita para transformar piezas estructuralmente inestables en materiales de alto rendimiento. No se conforme con propiedades mecánicas subóptimas: asóciese con KINTEK para obtener soluciones de tratamiento térmico fiables y diseñadas con precisión.

Póngase en Contacto con KINTEK Hoy Mismo para una Solución Personalizada

Guía Visual

Referencias

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel fundamental juega un sistema de pulverización catódica por magnetrón en el PVD de CrSiN-Y? Desbloquee la precisión de recubrimientos de alto rendimiento

- ¿Qué papel juega un horno de secado al vacío en el postprocesamiento de nanopartículas magnéticas de Fe3O4? Asegurar la pureza de fase

- ¿Cómo afecta el método de sinterización enterrada al rendimiento de las cerámicas BCZT? Optimice su sinterización para obtener la máxima piezoelectricidad

- ¿Por qué un sistema de control de temperatura de precisión es esencial para la carbonización de la madera? Lograr una fidelidad de forma perfecta

- ¿Cuál es la función principal de un horno de secado a temperatura constante en el pretratamiento de polvo cerámico? Obtenga resultados expertos

- ¿Cómo afecta el uso de un autoclave de acero inoxidable de alta presión a la formación de ZnS/CeO2@CNT? Optimizar el crecimiento del catalizador

- ¿Cuál es el propósito principal de operar un horno de laboratorio a 383 K durante 24 horas? Secado de Precisión para Preparación de Carbono

- ¿Cuáles son las ventajas y desventajas de la porcelana dental? Logre un equilibrio perfecto entre estética y durabilidad