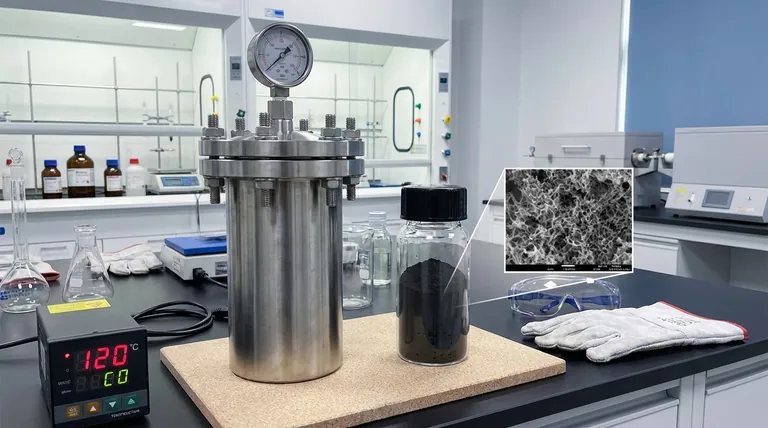

El autoclave de acero inoxidable de alta presión sirve como el recipiente de reacción crítico que permite la síntesis precisa de precursores de ZnS/CeO2@CNT. Al mantener un ambiente sellado a 120 °C, crea las condiciones de alta presión necesarias para forzar a los componentes metálicos a cristalizar en estructuras porosas específicas directamente sobre la red de nanotubos de carbono (CNT).

La función principal del autoclave en este proceso es proporcionar un entorno estable y de alta presión que regule las tasas de crecimiento de los cristales. Este control es esencial para crear estructuras de alta porosidad en la red de CNT, lo que maximiza significativamente el área superficial específica del catalizador.

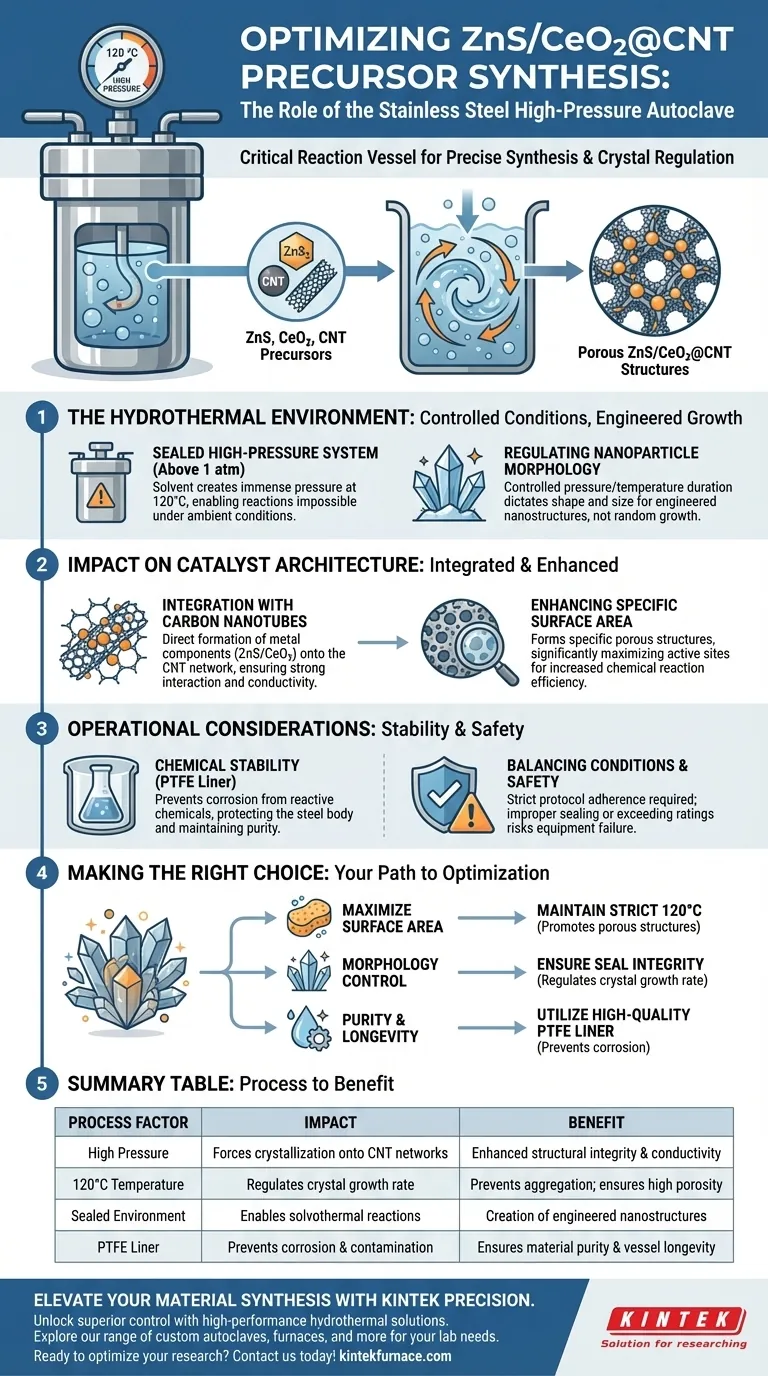

El Papel del Entorno Hidrotermal

Creación de Condiciones de Reacción Controladas

El autoclave proporciona un sistema sellado y de alta presión.

Cuando la temperatura interna alcanza los 120 °C, el disolvente crea una presión que excede con creces los niveles atmosféricos. Este entorno permite reacciones solvotérmicas o hidrotermales que no ocurrirían en condiciones ambientales estándar.

Regulación de la Morfología de las Nanopartículas

El entorno de alta presión permite la regulación precisa de las tasas de crecimiento de los cristales.

Al controlar la presión y la duración de la temperatura, se dicta la forma y el tamaño finales de las nanopartículas. Esto asegura que el material no crezca al azar, sino que forme nanoestructuras específicas e ingenierizadas.

Impacto en la Arquitectura del Catalizador

Integración con Nanotubos de Carbono

El proceso de síntesis dentro del autoclave fomenta específicamente que los componentes metálicos (ZnS/CeO2) se formen directamente sobre la red de nanotubos de carbono.

El entorno del autoclave facilita una fuerte interacción entre los precursores metálicos y los CNT. Esta integración es vital para la integridad estructural y la conductividad eléctrica del material compuesto final.

Mejora del Área Superficial Específica

El resultado principal de este crecimiento controlado es la formación de estructuras porosas específicas.

Estas arquitecturas porosas aumentan significativamente el área superficial específica del catalizador. Un área superficial mayor proporciona más sitios activos para futuras reacciones químicas, mejorando directamente la eficiencia del material.

Consideraciones Operativas y Compensaciones

La Necesidad de Estabilidad Química

Si bien el acero inoxidable proporciona resistencia estructural contra la presión, es reactivo a ciertos productos químicos.

Para prevenir la corrosión por soluciones fuertemente alcalinas o ácidas, el autoclave utiliza típicamente un revestimiento de politetrafluoroetileno (PTFE). Este revestimiento asegura una excelente estabilidad química, protegiendo el cuerpo de acero y manteniendo la pureza de la reacción.

Equilibrio de Condiciones y Seguridad

Operar bajo alta presión y temperatura requiere una estricta adhesión a los protocolos de seguridad.

Si bien las condiciones extremas pueden inducir crecimientos únicos (como nanocables o nanotubos), no sellar correctamente el autoclave o exceder su capacidad nominal puede provocar fallas en el equipo o resultados de síntesis inconsistentes.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su síntesis de ZnS/CeO2@CNT, considere los siguientes aspectos del uso del autoclave:

- Si su enfoque principal es maximizar el área superficial: Asegúrese de que la temperatura se mantenga estrictamente a 120 °C para promover la formación de estructuras porosas en lugar de agregados densos.

- Si su enfoque principal es el control de la morfología: Concéntrese en la integridad del sellado del autoclave para mantener una alta presión constante, que regula la tasa y la forma de crecimiento de los cristales.

- Si su enfoque principal es la pureza y la longevidad del equipo: Utilice siempre un revestimiento de PTFE de alta calidad para evitar que la solución de reacción corroa la carcasa de acero inoxidable.

El autoclave no es solo un contenedor; es una herramienta activa que da forma a la arquitectura microscópica de su catalizador a través de la presión y el calor.

Tabla Resumen:

| Factor del Proceso | Impacto en los Precursores de ZnS/CeO2@CNT | Beneficio para la Arquitectura del Catalizador |

|---|---|---|

| Alta Presión | Forza la cristalización sobre las redes de CNT | Integridad estructural y conductividad mejoradas |

| Temperatura de 120 °C | Regula la tasa de crecimiento de los cristales | Previene la agregación; asegura alta porosidad |

| Entorno Sellado | Permite reacciones solvotérmicas | Creación de nanoestructuras ingenierizadas |

| Revestimiento de PTFE | Previene la corrosión y la contaminación | Asegura la pureza del material y la longevidad del recipiente |

Mejore la Síntesis de sus Materiales con la Precisión KINTEK

Desbloquee un control superior sobre la morfología de su catalizador con soluciones hidrotermales de alto rendimiento de KINTEK. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con autoclaves personalizables de alta presión diseñados para sus necesidades de laboratorio únicas. Ya sea que esté desarrollando precursores porosos de ZnS/CeO2@CNT o nanomateriales avanzados, nuestro equipo garantiza la estabilidad química y la precisión térmica requeridas para resultados innovadores.

¿Listo para optimizar su investigación? ¡Contáctenos hoy mismo para encontrar la solución perfecta de horno de alta temperatura o autoclave de laboratorio!

Guía Visual

Referencias

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué material se utiliza en un horno de alta temperatura? Selección de los materiales adecuados para el calor extremo

- ¿Cómo afecta la optimización del flujo másico de gas combustible a la eficiencia térmica de un horno industrial? Maximizar la retención de calor

- ¿Cuál es el impacto del uso de un horno de secado al vacío en los electrodos de CDI? Optimizar la estabilidad y la conductividad

- ¿Cómo contribuye una cámara de curado a temperatura y humedad constantes al rendimiento de los materiales activados con álcali?

- ¿Cuál es la función de un extremo sólido enfriado por agua? Domina los gradientes térmicos en la solidificación direccional

- ¿Por qué se emplea un proceso de enfriamiento por agua al recuperar los productos de la reacción? Lograr la preservación estructural instantánea

- ¿Cuál es la función principal de un horno de vacío para precursores de catalizadores a base de Mo? Garantiza la pureza y la integridad de los poros

- ¿Cuál es el propósito de equipar la sección de condensación de una tubería de calor de sodio con una cubierta aislante especializada?