El papel fundamental de un horno de secado al vacío radica en su capacidad para finalizar la integridad estructural y eléctrica de los electrodos de CDI. Al someter las placas recubiertas a calor controlado (típicamente 80 °C) en un entorno de baja presión durante períodos prolongados, el proceso garantiza la eliminación absoluta de los disolventes de la suspensión activa. Esto crea la base sólida necesaria para que el electrodo resista las exigencias del ciclo electroquímico.

El valor principal del secado al vacío no es solo la eliminación de la humedad, sino la densificación de la matriz del electrodo. Evita que la capa activa se delamine y asegura una baja resistencia eléctrica, lo que influye directamente en la vida útil y la eficiencia del sistema de CDI.

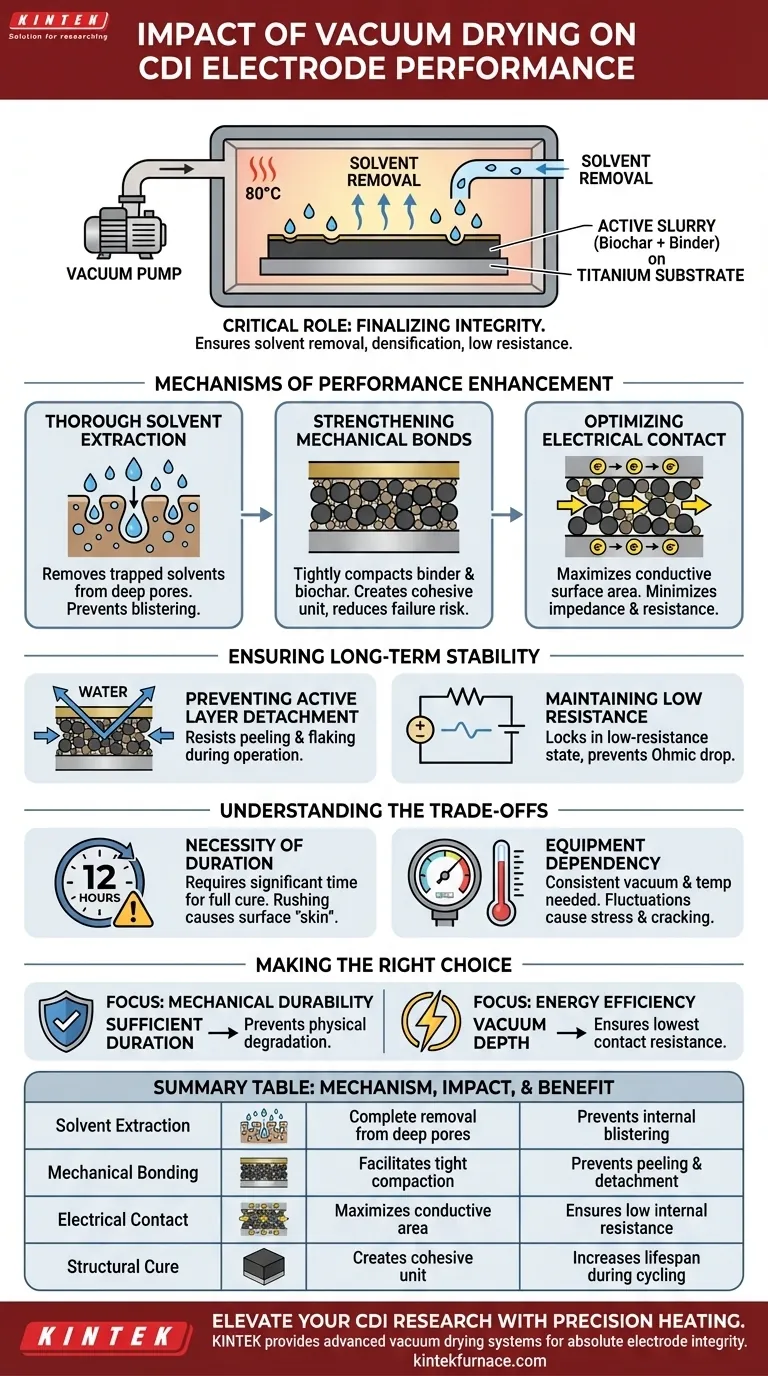

Mecanismos de mejora del rendimiento

Extracción exhaustiva de disolventes

La función fundamental del horno de vacío es eliminar los componentes líquidos de la suspensión del electrodo.

El secado al aire estándar a menudo deja bolsas microscópicas de disolvente atrapadas en lo profundo de la estructura porosa. El entorno de baja presión de un horno de vacío reduce el punto de ebullición de estos disolventes, asegurando que se evacúen por completo incluso de los poros profundos.

Fortalecimiento de los enlaces mecánicos

Para que un electrodo de CDI funcione, el material activo (como el biochar) debe adherirse firmemente al colector de corriente (sustrato de titanio).

El secado al vacío facilita una compactación estrecha del aglutinante, las partículas de biochar y el sustrato. Esto crea una unidad cohesiva en lugar de un recubrimiento suelto, lo que reduce significativamente el riesgo de fallo mecánico.

Optimización del contacto eléctrico

El rendimiento eléctrico depende de la calidad de los puntos de contacto entre las partículas de biochar y el colector de corriente de titanio.

Los disolventes residuales actúan como aislantes, impidiendo el flujo de electrones. Al eliminar por completo estos disolventes, el secado al vacío maximiza el contacto de la superficie conductora, asegurando que el electrodo funcione con una impedancia mínima.

Garantía de estabilidad a largo plazo

Prevención del desprendimiento de la capa activa

Uno de los modos de fallo más comunes en los electrodos de CDI es el "desprendimiento", donde el material activo se separa del sustrato.

El riguroso proceso de secado crea un enlace robusto que resiste las tensiones mecánicas del flujo de agua y la adsorción de iones. Esto evita que la capa activa se desprenda durante el funcionamiento, preservando la estructura física del electrodo con el tiempo.

Mantenimiento de baja resistencia

Un electrodo que retiene disolvente o carece de un contacto adecuado entre partículas y sustrato presentará una mayor resistencia interna.

El secado al vacío fija un estado de baja resistencia antes de que el electrodo entre en contacto con el agua. Esto evita el aumento gradual de la resistencia (caída óhmica) que típicamente degrada el rendimiento del sistema durante los ciclos repetitivos de carga y descarga.

Comprensión de los compromisos

La necesidad de duración

El proceso descrito requiere una inversión de tiempo considerable, como 12 horas a temperatura constante.

Apresurar este paso para ahorrar tiempo de fabricación es una falsa economía. Un tiempo de secado insuficiente da como resultado la formación de una "piel" en la superficie mientras los disolventes permanecen atrapados en el interior, lo que provoca ampollas o grietas eventuales cuando se aplica voltaje.

Dependencia del equipo

Este método se basa en mantener un vacío y una temperatura (80 °C) constantes.

Las fluctuaciones de presión o temperatura pueden provocar gradientes de secado desiguales. Esto puede causar tensiones internas en el recubrimiento del electrodo, lo que podría provocar deformaciones o microfisuras incluso antes de que el electrodo entre en servicio.

Tomar la decisión correcta para su objetivo

Para maximizar el rendimiento de sus electrodos de CDI, considere estas prioridades al establecer sus parámetros de secado:

- Si su enfoque principal es la durabilidad mecánica: Asegúrese de que la duración del secado sea suficiente (por ejemplo, 12 horas) para curar completamente el aglutinante, evitando la degradación física como el desprendimiento.

- Si su enfoque principal es la eficiencia energética: Priorice la profundidad del vacío para eliminar todos los disolventes aislantes, lo que garantiza la menor resistencia de contacto posible entre el biochar y el titanio.

Al tratar la fase de secado al vacío como un punto de control crítico de fabricación en lugar de un simple paso de secado, se asegura la estabilidad fundamental requerida para un sistema de CDI de alto rendimiento.

Tabla resumen:

| Mecanismo | Impacto en el rendimiento del electrodo | Beneficio a largo plazo |

|---|---|---|

| Extracción de disolventes | Eliminación completa de disolventes de los poros profundos | Previene ampollas y grietas internas |

| Unión mecánica | Facilita la compactación estrecha del aglutinante y el biochar | Previene el desprendimiento y la separación de la capa activa |

| Contacto eléctrico | Maximiza el contacto de la superficie conductora | Asegura baja resistencia interna y alta eficiencia |

| Curado estructural | Crea una unidad cohesiva en el sustrato de titanio | Aumenta la vida útil durante el ciclo electroquímico |

Mejore su investigación de CDI con calentamiento de precisión

La desionización capacitiva (CDI) de alto rendimiento comienza con una preparación meticulosa de los electrodos. KINTEK proporciona los sistemas avanzados de secado al vacío necesarios para garantizar la integridad estructural y la conductividad eléctrica absolutas de sus materiales.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para los requisitos únicos de su laboratorio. Nuestros hornos de vacío ofrecen el control de temperatura constante y la estabilidad de baja presión necesarios para prevenir la delaminación y minimizar la impedancia en sus matrices de electrodos.

¿Listo para optimizar sus sistemas electroquímicos? Contáctenos hoy mismo para encontrar la solución de secado perfecta y vea cómo nuestra experiencia puede acelerar los resultados de su investigación.

Guía Visual

Referencias

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Por qué es necesario precalentar un molde metálico a 660 °C para los compuestos bimetálicos Al/Cu? Desbloquea una fuerte unión química

- ¿Cómo influyen la velocidad de calentamiento y la temperatura de mantenimiento en el crecimiento del nitruro de Zr2.5Nb? Optimice el espesor de su capa de ZrN

- ¿Por qué se realiza la concentración inicial de los sistemas de siloxano en un horno de vacío? Lograr un curado de material sin defectos

- ¿Cómo revelan los sistemas térmicos los mecanismos antiespaldamiento en el hormigón CDE? Explore la resiliencia de materiales avanzados

- ¿Cómo controlan los hornos de secado eléctricos de precisión la precipitación de fases de endurecimiento en aleaciones de aluminio reciclado?

- ¿Cómo mejora la combustión enriquecida con oxígeno (OEC) la eficiencia térmica del horno? Aumente el ahorro de energía y la recuperación de calor

- ¿Cuál es la lógica de diseño detrás de la estructura del reactor de doble capa utilizada en el proceso ITSP? Optimice la calidad de su combustible

- ¿Cuál es la función de un sistema de calentamiento preciso durante la hidrólisis del aceite de palmiste? Optimice su rendimiento de ácidos grasos