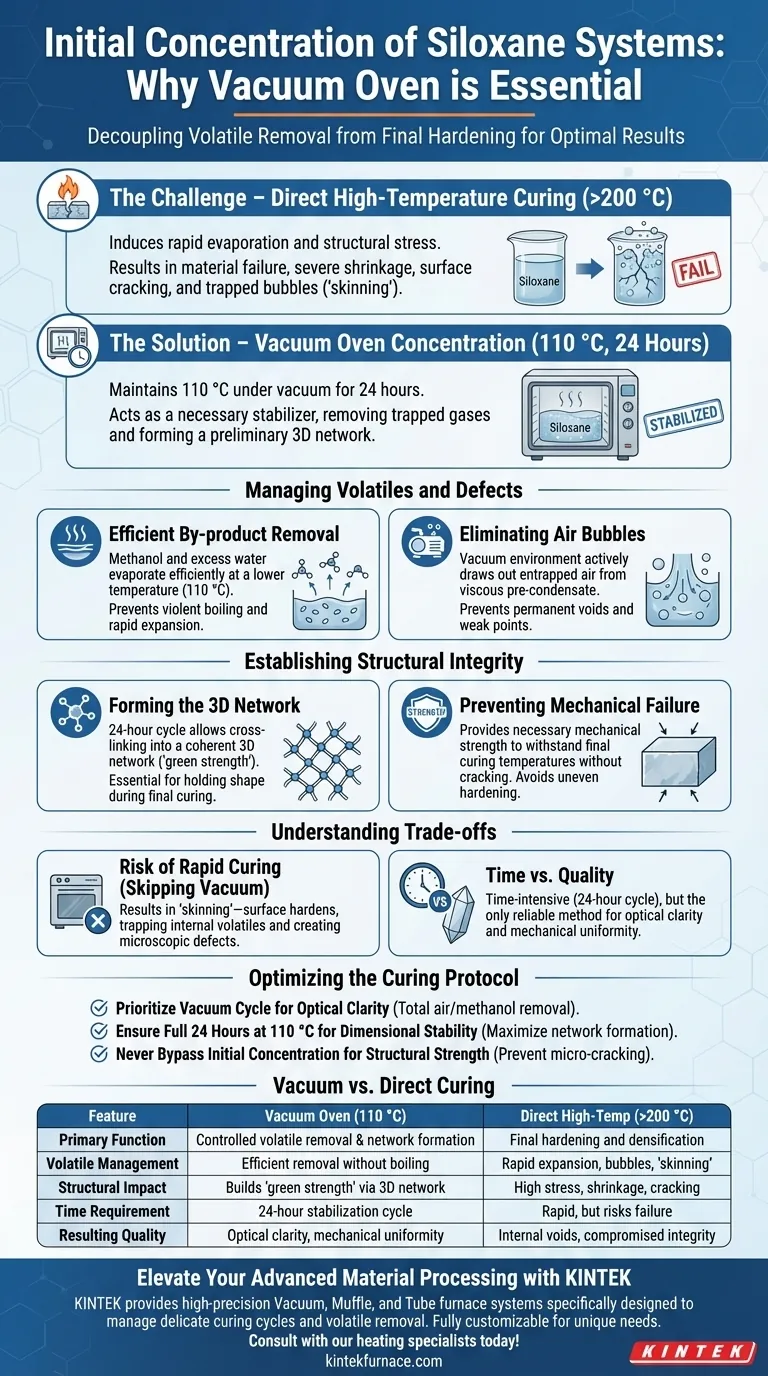

La concentración inicial de los sistemas de siloxano requiere un horno de vacío para desacoplar la eliminación de volátiles del endurecimiento final. Al mantener una temperatura de 110 °C al vacío durante 24 horas, este proceso elimina subproductos de reacción como metanol y agua sin desencadenar la rápida y destructiva contracción causada por el curado térmico directo a alta temperatura.

El curado directo a alta temperatura induce una rápida evaporación y estrés estructural, lo que lleva a fallas del material. La etapa del horno de vacío actúa como un estabilizador necesario, eliminando los gases atrapados y formando una red tridimensional preliminar para garantizar que el material tenga la resistencia mecánica para soportar el curado final sin agrietarse.

Gestión de Volátiles y Defectos

Eliminación Eficiente de Subproductos

Las reacciones de síntesis de siloxano generan subproductos volátiles, específicamente metanol y exceso de agua.

El uso de un horno de vacío a 110 °C permite que estas sustancias se evaporen eficientemente a un umbral térmico más bajo. Esto evita la ebullición violenta o la expansión rápida que ocurriría si el material se expusiera inmediatamente a calor intenso.

Eliminación de Burbujas de Aire

A medida que el sistema de siloxano se condensa, el pre-condensado se vuelve cada vez más viscoso.

Esta viscosidad dificulta que las burbujas de aire escapen de forma natural. El entorno de vacío extrae activamente el aire atrapado, evitando la formación de vacíos permanentes o puntos débiles dentro de la estructura del material.

Establecimiento de la Integridad Estructural

Formación de la Red Tridimensional

El objetivo principal de la fase de concentración inicial es establecer una columna vertebral química estable.

El ciclo de 24 horas permite que el siloxano se reticule en una red tridimensional coherente. Esta "resistencia en verde" es esencial para que el material mantenga su forma durante los pasos de procesamiento posteriores.

Prevención de Fallas Mecánicas

La exposición directa del sistema sin curar a las temperaturas de curado final (generalmente alrededor de 200 °C) provoca cambios de volumen agresivos.

Sin la etapa inicial de vacío, el material carece de la resistencia mecánica para resistir este estrés. Esto conduce a una grave contracción y agrietamiento superficial a medida que el material se endurece de manera desigual.

Comprensión de las Compensaciones

El Riesgo de Curado Rápido

Intentar acelerar la producción omitiendo la etapa de vacío a menudo resulta en "formación de piel".

La superficie se endurece antes de que escapen los volátiles internos, atrapando gas en el interior. Esto da como resultado una estructura interna comprometida llena de defectos microscópicos.

Tiempo vs. Calidad

El proceso de vacío requiere mucho tiempo, necesitando un ciclo completo de 24 horas a 110 °C.

Si bien esto crea un cuello de botella en comparación con el curado térmico rápido, es el único método confiable para garantizar la claridad óptica y la uniformidad mecánica en los sistemas de siloxano.

Optimización del Protocolo de Curado

Para lograr un acabado de siloxano sin defectos, alinee su proceso con las siguientes prioridades:

- Si su enfoque principal es la Claridad Óptica: Priorice el ciclo de vacío para garantizar la eliminación total de burbujas de aire y metanol, que causa enturbiamiento.

- Si su enfoque principal es la Estabilidad Dimensional: Asegúrese de que la fase de 110 °C dure las 24 horas completas para maximizar la formación de la red antes de introducir calor intenso.

- Si su enfoque principal es la Resistencia Estructural: Nunca omita el paso de concentración inicial, ya que previene el micro-agrietamiento que debilita el producto final.

La puesta en escena adecuada del curado garantiza que el material sea lo suficientemente robusto como para sobrevivir a la transformación final en un sólido de alto rendimiento.

Tabla Resumen:

| Característica | Concentración en Horno de Vacío (110 °C) | Curado Directo a Alta Temperatura (>200 °C) |

|---|---|---|

| Función Principal | Eliminación controlada de volátiles y formación de red | Endurecimiento y densificación final |

| Gestión de Volátiles | Eliminación eficiente de metanol/agua sin ebullición | Expansión rápida que conduce a burbujas y 'formación de piel' |

| Impacto Estructural | Construye 'resistencia en verde' a través de la red 3D | Alto estrés; causa contracción y agrietamiento si no se realiza por etapas |

| Requisito de Tiempo | Ciclo de estabilización de 24 horas | Rápido, pero con riesgo de falla catastrófica del material |

| Calidad Resultante | Claridad óptica y uniformidad mecánica | Vacíos internos e integridad estructural comprometida |

Mejore su Procesamiento de Materiales Avanzados con KINTEK

No permita que los defectos estructurales comprometan sus sistemas de siloxano. KINTEK proporciona sistemas de hornos de vacío, mufla y tubulares de alta precisión diseñados específicamente para gestionar ciclos de curado delicados y la eliminación de volátiles.

Respaldados por I+D y fabricación experta, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción, garantizando estabilidad dimensional y claridad óptica en todo momento. ¡Consulte hoy mismo con nuestros especialistas en calefacción para encontrar su solución térmica perfecta!

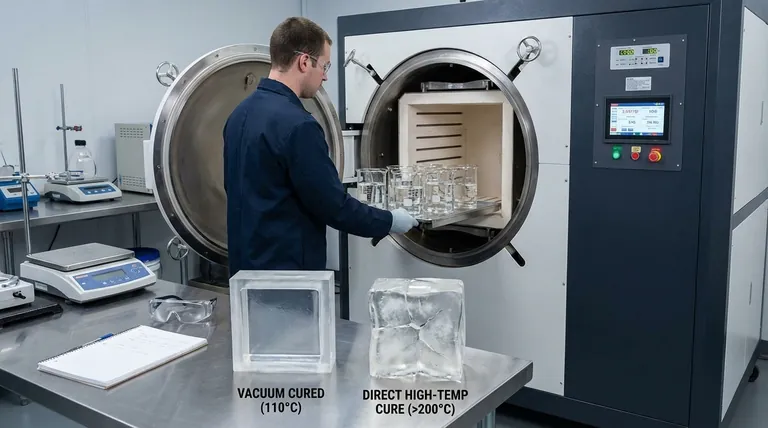

Guía Visual

Referencias

- Max Briesenick, Guido Kickelbick. Thermal Post-Cross-Linking of Siloxane/Silsesquioxane Hybrids with Polycyclic Aromatic Units for Tailored Softening Behavior in High-Temperature Applications. DOI: 10.3390/molecules30173532

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo fortalece el proceso de envejecimiento artificial de una sola etapa (estado T6) el alambre de aleación de aluminio AA7050?

- ¿Cómo influyen específicamente los anillos de enfriamiento en la distribución del campo de temperatura? Perspectiva experta sobre la fundición de cristales

- ¿Por qué es necesario un dispositivo especializado de simulación de tostación? Optimice la calidad y la resistencia de las briquetas de mineral de hierro

- ¿Por qué se debe monitorear la pérdida de temperatura durante el ciclo de refinación de aleaciones de aluminio? Consejos esenciales para el éxito del fundido

- ¿Cuál es el propósito de usar ecuaciones generales de gobierno? | Modelado Experto de Hornos 3D Inestables

- ¿Por qué se requiere un control de temperatura constante de precisión durante la etapa de endurecimiento del mortero de geopolímero? Guía para el éxito

- ¿Por qué es necesario secar a fondo las materias primas de biomasa antes de iniciar un experimento de pirólisis? Mejorar los rendimientos

- ¿Cuál es el principio de funcionamiento de una liofilizadora de vacío en la fabricación de aerogeles de carbono? Dominio de la Sublimación