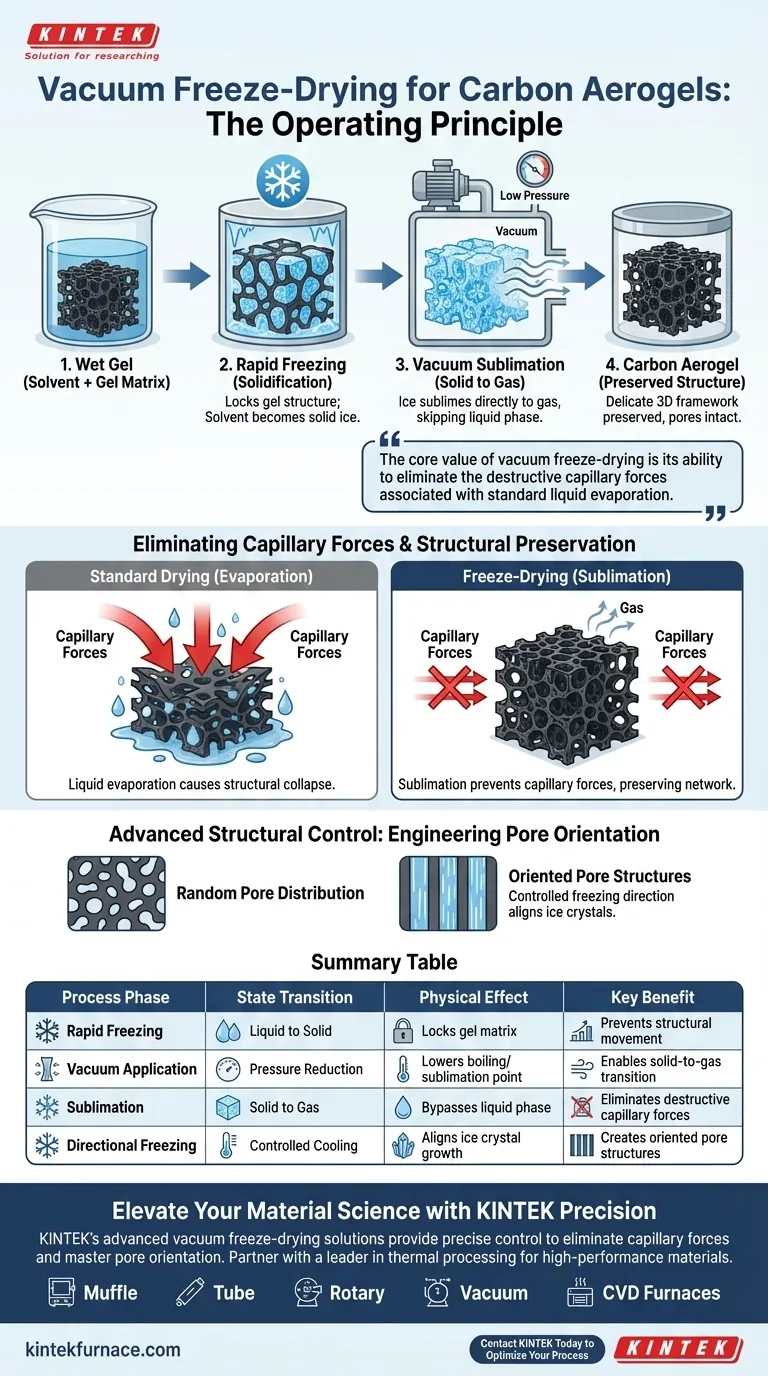

El principio de funcionamiento de una liofilizadora de vacío se centra en el proceso físico de sublimación para eliminar los disolventes de un gel sin dañar su estructura. Al congelar rápidamente el disolvente —típicamente agua o tert-butanol— y someterlo a vacío, el equipo convierte el hielo sólido directamente en gas, omitiendo por completo la fase líquida.

El valor fundamental de la liofilización por vacío es su capacidad para eliminar las destructivas fuerzas capilares asociadas con la evaporación líquida estándar. Esto preserva el delicado entramado tridimensional del aerogel y permite la ingeniería de estructuras de poros específicas.

La Mecánica de la Preservación Estructural

El Papel de la Congelación Rápida

El proceso comienza estabilizando el gel húmedo. La liofilizadora congela rápidamente el disolvente contenido dentro de la matriz del gel hasta un estado sólido.

Los disolventes comunes utilizados en esta fase incluyen agua o tert-butanol. Este paso bloquea eficazmente la estructura física del gel en su lugar, preparándolo para la eliminación del disolvente.

Comprendiendo la Sublimación

Una vez que el disolvente está congelado, el entorno se cambia a condiciones de vacío.

Bajo esta baja presión, el disolvente sólido sufre sublimación. Esto significa que transita directamente de sólido a gas, saltándose por completo la fase líquida.

Eliminación de Fuerzas Capilares

El principal desafío de ingeniería en la fabricación de aerogeles es mantener la integridad estructural del material.

Los métodos de secado estándar implican la evaporación de líquidos, lo que genera significativas fuerzas capilares. Estas fuerzas a menudo aplastan el delicado entramado tridimensional del gel.

Al utilizar la sublimación, la liofilizadora evita la formación de estas fuerzas capilares, asegurando que la red interna permanezca intacta.

Control Estructural Avanzado

Ingeniería de la Orientación de los Poros

Más allá de la simple preservación, la liofilizadora sirve como una herramienta para la ingeniería estructural.

Ajustando con precisión la dirección de congelación durante la fase inicial, el proceso puede inducir la formación de estructuras de poros orientadas.

Esto permite a los fabricantes adaptar la arquitectura interna del aerogel de carbono para aplicaciones específicas en lugar de depender de una distribución aleatoria de poros.

Errores Comunes a Evitar

El Riesgo de Re-formación de Líquido

El éxito de este proceso depende enteramente de mantener el disolvente en estado sólido hasta que se convierta en gas.

Si la presión de vacío es insuficiente o los controles de temperatura fluctúan, el disolvente puede volver a fundirse en líquido.

Colapso Estructural

Una vez que el disolvente regresa a estado líquido, las fuerzas capilares se reanudan inmediatamente.

Esto provocará el colapso del entramado tridimensional, haciendo que el aerogel sea inútil. Se requiere una estricta adherencia a los parámetros de sublimación para prevenir este modo de fallo.

Optimización del Proceso de Fabricación

Para garantizar aerogeles de carbono de la más alta calidad, alinee los parámetros de su proceso con sus objetivos estructurales específicos:

- Si su enfoque principal es la Máxima Integridad Estructural: Asegúrese de que el nivel de vacío sea suficiente para mantener la sublimación pura, evitando cualquier fase líquida que desencadenaría el colapso capilar.

- Si su enfoque principal son las Propiedades de Transporte Dirigido: Controle activamente la dirección de congelación durante la fase de enfriamiento inicial para crear estructuras de poros alineadas y orientadas.

Dominar la transición de sólido a gas es la clave para producir aerogeles robustos y de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Transición de Estado | Efecto Físico | Beneficio Clave |

|---|---|---|---|

| Congelación Rápida | Líquido a Sólido | Bloquea la matriz del gel en su lugar | Previene el movimiento estructural |

| Aplicación de Vacío | Reducción de Presión | Baja el punto de ebullición/sublimación | Permite la transición de sólido a gas |

| Sublimación | Sólido a Gas | Omite la fase líquida | Elimina las destructivas fuerzas capilares |

| Congelación Direccional | Enfriamiento Controlado | Alinea el crecimiento de cristales de hielo | Crea estructuras de poros orientadas |

Mejore su Ciencia de Materiales con la Precisión de KINTEK

¿Está experimentando colapso estructural durante la fabricación de aerogeles de carbono? Las avanzadas soluciones de liofilización por vacío de KINTEK están diseñadas para proporcionar el control preciso de temperatura y presión necesario para eliminar las fuerzas capilares y dominar la orientación de los poros.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de alta temperatura para laboratorio, que incluyen hornos Muffle, de Tubo, Rotatorios, de Vacío y de CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de investigación o producción. Asóciese con un líder en procesamiento térmico para garantizar la integridad de sus materiales de alto rendimiento.

Contacte a KINTEK Hoy Mismo para Optimizar su Proceso

Guía Visual

Referencias

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo logra el calentamiento por pulsos de resistencia rápida (RPHeat) el calentamiento sin contenedor? Precisión en la investigación de alta temperatura

- ¿Cuál es la función de un molino de bolas en la etapa de pretratamiento de la materia prima para el proceso de reducción térmica al vacío de szaibelyita?

- ¿Cómo proporciona una caja de guantes control ambiental para los precursores de Mn2AlB2? Protege la pureza del material y la precisión de la reacción

- ¿Por qué usar una platina de muestra calefactada para el estudio de la interfaz Si/SiO2? Analice el estrés térmico y la falta de coincidencia del CTE en tiempo real

- ¿Cuál es la función principal de un horno de secado eléctrico de laboratorio en la producción de ACBP? Asegurar un pretratamiento preciso

- ¿Por qué es necesario secar a fondo las materias primas de biomasa antes de iniciar un experimento de pirólisis? Mejorar los rendimientos

- ¿Cómo aumenta el rendimiento de las cadenas de carbono un dispositivo de oxidación de precisión controlado por presión? Optimice su proceso de recocido

- ¿Cuáles son los beneficios de la ESR para la distribución de carbonitruros en el acero H13? Mejore las propiedades isotrópicas de su material