Se requiere una platina de muestra con capacidad de calentamiento para simular con precisión los entornos de estrés térmico que encuentran los dispositivos durante el servicio real. Este equipo permite a los investigadores cerrar la brecha entre el análisis de materiales estático y las realidades físicas dinámicas de las condiciones de operación.

El principal impulsor del uso de una platina calefactada es la discrepancia en el Coeficiente de Expansión Térmica (CTE) entre el Silicio y el Dióxido de Silicio. El calentamiento permite la observación directa y en tiempo real de cómo esta discrepancia impulsa la migración atómica y la propagación de grietas, lo cual es vital para la ingeniería de confiabilidad de alto riesgo.

La Mecánica del Estrés Térmico

Exponiendo la Discrepancia del CTE

El silicio (Si) y el dióxido de silicio (SiO2) se expanden a diferentes velocidades cuando se exponen al calor. Esta diferencia se conoce como una discrepancia en el Coeficiente de Expansión Térmica (CTE).

A temperatura ambiente, estos materiales pueden parecer estables. Sin embargo, a medida que aumenta la temperatura, las diferentes tasas de expansión generan un estrés interno significativo en la interfaz donde se unen los dos materiales.

Replicando Entornos de Servicio

Los dispositivos a menudo operan en entornos con temperaturas fluctuantes, particularmente en aplicaciones aeroespaciales.

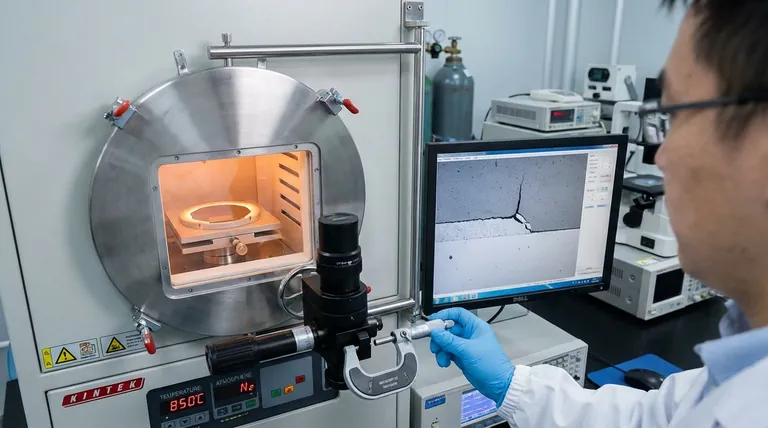

Una platina de microscopio estándar no puede replicar estas condiciones. Se requiere una platina calefactada in situ o un sistema de horno de alta temperatura para imitar las cargas térmicas específicas que el dispositivo enfrentará durante su vida útil.

Observación en Tiempo Real de Fallas

Monitoreo de Deformación Física

Las imágenes estáticas de "antes y después" a menudo son insuficientes para comprender la falla.

Con una platina calefactada, los investigadores pueden realizar observaciones en tiempo real. Esto les permite registrar exactamente cuándo y cómo comienza la deformación física a medida que aumenta la temperatura.

Seguimiento de la Propagación de Grietas

Uno de los modos de falla más críticos en las interfaces Si/SiO2 es el agrietamiento.

Las platinas calefactadas permiten a los científicos observar la propagación de grietas a medida que ocurre. Al correlacionar la temperatura con el crecimiento de la grieta, los investigadores pueden identificar los umbrales térmicos exactos que ponen en peligro la integridad del dispositivo.

Observación de Migración Atómica

El estrés térmico no solo causa grietas macroscópicas; afecta el material a nivel atómico.

Las altas temperaturas pueden desencadenar la migración atómica, donde los átomos se mueven y reorganizan dentro de la red. Este proceso altera las propiedades electrónicas y mecánicas del dispositivo, lo que a menudo conduce a la inestabilidad.

Comprendiendo las Compensaciones Operacionales

La Necesidad de Precisión

Si bien las platinas calefactadas proporcionan datos críticos, introducen una complejidad significativa en el proceso de prueba.

La validez de los datos depende completamente del control preciso de la temperatura. Una regulación térmica inexacta puede llevar a datos engañosos sobre los puntos de falla del material.

Simulación vs. Realidad

Una platina in situ simula el entorno térmico, pero es una aproximación controlada.

Los investigadores deben calibrar cuidadosamente el perfil de calentamiento para garantizar que refleje el entorno de servicio real (por ejemplo, ciclos térmicos rápidos en aeroespacial) en lugar de solo un aumento constante de calor.

Tomando la Decisión Correcta para Su Objetivo

Para determinar si una platina calefactada es necesaria para su proyecto específico, considere lo siguiente:

- Si su enfoque principal es el análisis estructural básico: Una platina estándar a temperatura ambiente es suficiente para observar la geometría y los defectos estáticos.

- Si su enfoque principal es la confiabilidad en entornos extremos: Una platina calefactada es obligatoria para observar fallas inducidas por el estrés causadas por la discrepancia del CTE.

Para aplicaciones donde la estabilidad del dispositivo es innegociable, comprender el comportamiento térmico dinámico de la interfaz Si/SiO2 es la única forma de garantizar el rendimiento a largo plazo.

Tabla Resumen:

| Característica | Impacto en la Interfaz Si/SiO2 | Beneficio de Investigación |

|---|---|---|

| Discrepancia del CTE | Genera estrés interno entre capas | Identifica puntos débiles estructurales |

| Ciclos Térmicos | Desencadena migración atómica y deformación | Replica la vida útil real en servicio |

| Calentamiento In Situ | Permite el seguimiento en tiempo real de la propagación de grietas | Identifica umbrales de falla exactos |

| Control de Precisión | Garantiza perfiles térmicos repetibles | Aumenta la confiabilidad del análisis de datos |

Mejore su Investigación de Interfaz con KINTEK

No permita que el análisis estático limite su comprensión de la falla de materiales. Los sistemas de calentamiento de alta precisión de KINTEK le permiten simular entornos de servicio extremos con una precisión sin igual.

Respaldados por I+D y fabricación de expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables según sus necesidades de investigación específicas.

¿Listo para cerrar la brecha entre la simulación y la realidad? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para encontrar la solución térmica perfecta para sus pruebas de confiabilidad de Si/SiO2.

Referencias

- W. Zhang, Yintang Yang. Research on Si/SiO2 Interfaces Characteristics Under Service Conditions. DOI: 10.3390/sym17010046

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué son los materiales avanzados y los compuestos? Desbloquee un rendimiento superior para sus innovaciones

- ¿Cómo regula un horno de recocido a alta temperatura el acero laminado en frío? Optimice el rendimiento del acero al manganeso

- ¿Por qué el uso de un horno de secado por aire forzado a menudo conduce a un aumento del tamaño de las partículas? Evite la aglomeración de sílice

- ¿Por qué es necesario un horno de secado con control preciso de la temperatura para los soportes de ánodo de NiO-CGO? Garantizar la integridad de la celda

- ¿Qué industrias utilizan comúnmente los hornos de lote? Esencial para la aeroespacial, médica y electrónica

- ¿Cuál es la función de un horno flash en el tratamiento de lodos? Preparación Térmica Esencial para la Recuperación de Fósforo

- ¿Cuál es la función de un molino de bolas en la etapa de pretratamiento de la materia prima para el proceso de reducción térmica al vacío de szaibelyita?

- ¿Por qué es necesario configurar una atmósfera de nitrógeno de alta pureza o un sistema de vacío para el sinterizado por microondas de Al2O3/TiC?