El control preciso de la temperatura es el requisito fundamental para garantizar la integridad estructural y la homogeneidad química de los soportes de ánodo de NiO-CGO. Actúa como el mecanismo regulador que previene la destrucción física causada por la rápida volatilización del disolvente y asegura la descomposición completa y uniforme de los precursores de nitrato en la fase de óxido activo final.

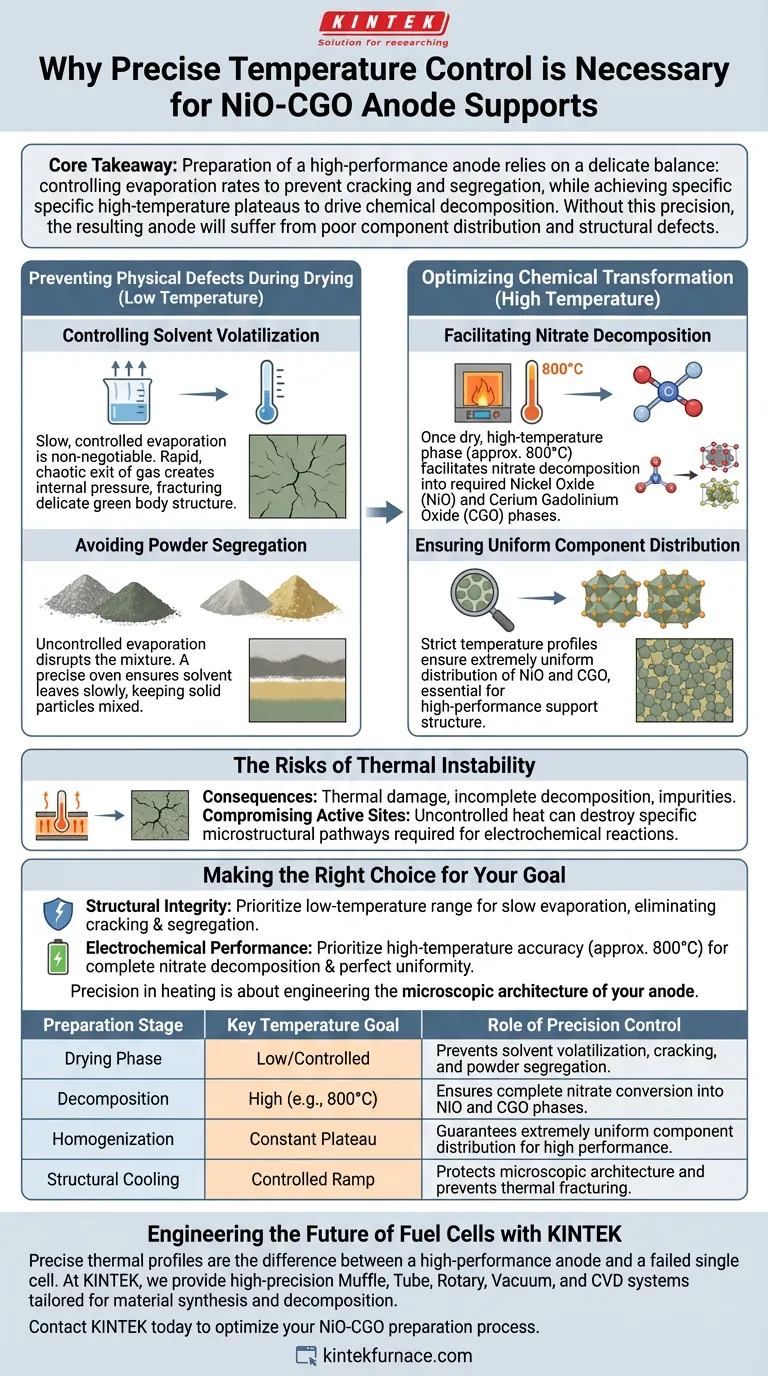

Conclusión principal La preparación de un ánodo de alto rendimiento depende de un delicado equilibrio: controlar las tasas de evaporación para evitar grietas y segregación, al tiempo que se logran mesetas específicas de alta temperatura para impulsar la descomposición química. Sin esta precisión, el ánodo resultante sufrirá una mala distribución de componentes y defectos estructurales.

Prevención de defectos físicos durante el secado

Control de la volatilización del disolvente

La etapa inicial de preparación de los soportes de NiO-CGO implica la eliminación de la humedad de la solución. La evaporación lenta y controlada es innegociable aquí.

Si la temperatura aumenta demasiado rápido o fluctúa, el disolvente se volatilizará rápidamente. Esta salida caótica de gas crea una presión interna que fractura la delicada estructura del cuerpo verde.

Evitar la segregación de polvo

El secado rápido hace más que solo agrietar el material; interrumpe la propia mezcla.

La evaporación descontrolada conduce a la segregación de polvo, donde los componentes de níquel y cerio se separan en lugar de permanecer mezclados. Un horno de precisión asegura que el disolvente salga lo suficientemente lento como para dejar las partículas sólidas exactamente donde se pretende que estén.

Optimización de la transformación química

Facilitación de la descomposición de nitratos

Una vez que el material está seco, el proceso pasa a una fase de alta temperatura, que normalmente alcanza los 800 grados Celsius.

En esta etapa, el objetivo cambia del secado físico a la conversión química. El equipo debe mantener temperaturas estables para facilitar la descomposición de los nitratos. Esto convierte los precursores crudos en las fases requeridas de Óxido de Níquel (NiO) y Óxido de Cerio Gadolinio (CGO).

Garantizar una distribución uniforme de los componentes

El objetivo final de este tratamiento térmico es la homogeneidad.

Al mantener perfiles de temperatura estrictos, se asegura una distribución extremadamente uniforme de NiO y CGO en todo el compuesto. Esta uniformidad es lo que permite que el ánodo funcione eficazmente como una estructura de soporte de alto rendimiento en la celda de combustible final.

Los riesgos de la inestabilidad térmica

Consecuencias de la inconsistencia

El uso de equipos sin control preciso introduce variables que arruinan la reproducibilidad.

Si la temperatura se excede o calienta la carga de manera desigual, se corre el riesgo de dañar térmicamente la estructura del material. Por el contrario, una temperatura insuficiente da como resultado una descomposición incompleta, dejando impurezas que degradan el rendimiento de la celda.

Compromiso de los sitios activos

Si bien el objetivo principal es la formación de óxido, el principio de proteger la integridad del material permanece.

Al igual que con los adsorbentes generales, el calor incontrolado puede destruir la disposición estructural específica necesaria para que el material funcione. En el contexto de NiO-CGO, esto se manifiesta como una pérdida de las vías microestructurales específicas requeridas para las reacciones electroquímicas.

Tomar la decisión correcta para su objetivo

Para lograr una celda única viable, debe adaptar su perfil térmico a la etapa específica de preparación.

- Si su enfoque principal es la integridad estructural: Priorice el rango de baja temperatura para garantizar una evaporación lenta, lo que elimina el riesgo de agrietamiento y segregación macroscópica.

- Si su enfoque principal es el rendimiento electroquímico: Priorice la precisión de alta temperatura (alrededor de 800 °C) para garantizar una descomposición completa de los nitratos y una uniformidad perfecta de las fases activas de NiO y CGO.

La precisión en el calentamiento no se trata solo de secar; se trata de diseñar la arquitectura microscópica de su ánodo.

Tabla resumen:

| Etapa de preparación | Objetivo de temperatura clave | Función del control de precisión |

|---|---|---|

| Fase de secado | Baja/Controlada | Previene la volatilización del disolvente, el agrietamiento y la segregación del polvo. |

| Descomposición | Alta (por ejemplo, 800 °C) | Asegura la conversión completa de nitratos en fases de NiO y CGO. |

| Homogeneización | Meseta constante | Garantiza una distribución de componentes extremadamente uniforme para un alto rendimiento. |

| Enfriamiento estructural | Rampa controlada | Protege la arquitectura microscópica y previene la fractura térmica. |

Ingeniería del futuro de las celdas de combustible con KINTEK

Los perfiles térmicos precisos marcan la diferencia entre un ánodo de alto rendimiento y una celda única fallida. En KINTEK, entendemos que su investigación exige una coherencia absoluta. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas Muffle, Tubo, Rotatorio, Vacío y CVD de alta precisión adaptados específicamente a los rigurosos requisitos de la síntesis de materiales y la descomposición química.

Ya sea que necesite una eliminación delicada de la humedad o una conversión de óxido a más de 800 °C, nuestros hornos de alta temperatura de laboratorio personalizables ofrecen la estabilidad térmica que necesita para prevenir la segregación y garantizar la homogeneidad del material. Póngase en contacto con KINTEK hoy mismo para optimizar su proceso de preparación de NiO-CGO.

Guía Visual

Referencias

- Paula Rosendo, Daniel Muñoz‐Gil. Optimisation of the electrochemical performance of (Nd,Gd)<sub>1/3</sub>Sr<sub>2/3</sub>CoO<sub>3−<i>δ</i></sub> cathode for solid oxide fuel cells <i>via</i> spray-pyrolysis deposition and decoration with Ag nanoparticles. DOI: 10.1039/d3ta05917k

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de secado a temperatura constante a la suspensión cerámica de MgTiO3-CaTiO3? Optimice la calidad de su precursor

- ¿Cuál es el valor principal de usar un simulador térmico para acero resistente a la intemperie? Modelado de trabajo en caliente de precisión

- ¿Cuál es el propósito del proceso de recocido en la preparación de OLED? Optimizar la estabilidad de la película y la eficiencia del dispositivo

- ¿Cuál es el papel de los termómetros industriales en el monitoreo del estrés térmico? Garantice la seguridad a través de datos de alta precisión

- ¿Cómo aumenta el rendimiento de las cadenas de carbono un dispositivo de oxidación de precisión controlado por presión? Optimice su proceso de recocido

- ¿Cómo ayuda un autoclave a modificar el bio-carbono con óxido de cobalto? Desbloquee nano-compuestos de alto rendimiento

- ¿Cuál es el propósito técnico del proceso de molienda de bolas para Ti12%Zr? Activación Mecánica y Aleación

- ¿Cuál es el papel de una mezcla de 5% N2 + 95% H2 en la nitruración por plasma? Mejorar la resistencia a la fatiga y eliminar las capas blancas