El valor principal de un simulador térmico radica en su capacidad para replicar con precisión los entornos hostiles de la producción real de acero. Al integrar un control de calentamiento de alta precisión con sistemas de carga hidráulica, estos simuladores cierran la brecha entre el diseño teórico y la fabricación del mundo real. Realizan pruebas de compresión isotérmica para generar los datos fundamentales necesarios para comprender cómo se comporta el acero resistente a la intemperie bajo calor y presión extremos.

Los simuladores térmicos proporcionan la base empírica necesaria para optimizar el procesamiento del acero resistente a la intemperie. Al aislar variables como la temperatura y la velocidad de deformación, generan los datos necesarios para predecir la recristalización dinámica y construir modelos robustos de endurecimiento por deformación.

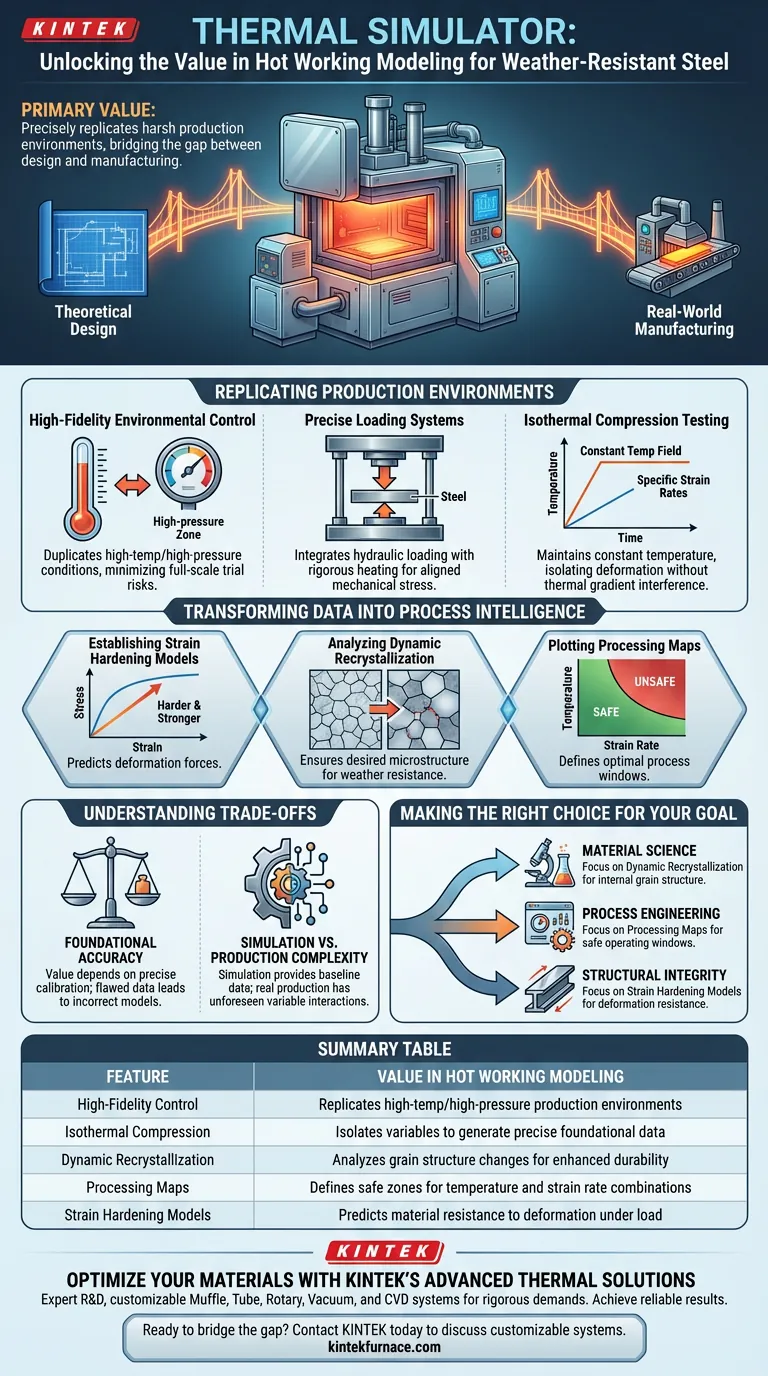

Replicación de Entornos de Producción

Control Ambiental de Alta Fidelidad

Para comprender cómo se comportará el acero resistente a la intemperie durante la fabricación, debe duplicar las condiciones a las que se enfrenta. Un simulador térmico replica los entornos de alta temperatura y alta presión encontrados en las líneas de producción reales. Esto permite realizar pruebas sin el costo o el riesgo de ejecuciones de prueba a gran escala.

Sistemas de Carga Precisos

El simulador utiliza sistemas de carga hidráulica avanzados combinados con rigurosos controles de calentamiento. Esta integración garantiza que el esfuerzo mecánico aplicado a la muestra se alinee perfectamente con las condiciones térmicas.

Pruebas de Compresión Isotérmica

La función principal del simulador es realizar pruebas de compresión isotérmica. Al mantener un campo de temperatura constante mientras se aplican velocidades de deformación específicas, los ingenieros pueden aislar cómo se deforma el material sin la interferencia de gradientes térmicos fluctuantes.

Transformación de Datos en Inteligencia de Procesos

Establecimiento de Modelos de Endurecimiento por Deformación

Los datos recopilados del simulador son críticos para crear modelos de endurecimiento por deformación. Estos modelos predicen cómo el acero se vuelve más duro y resistente a medida que se deforma, un factor clave para determinar las fuerzas requeridas para dar forma al metal.

Análisis de Recristalización Dinámica

El trabajo en caliente hace que la estructura de grano interna del acero cambie y se reforme, un proceso conocido como recristalización dinámica. El simulador proporciona los datos necesarios para analizar este comportamiento, asegurando que el producto final logre las propiedades microestructurales deseadas para la resistencia a la intemperie.

Trazado de Mapas de Procesamiento

Quizás la salida más práctica es la creación de mapas de procesamiento. Estos mapas utilizan los datos del simulador para definir zonas de procesamiento seguras e inseguras, guiando a los ingenieros sobre las combinaciones óptimas de temperatura y velocidad de deformación para evitar defectos.

Comprensión de las Compensaciones

La Necesidad de Precisión Fundamental

Si bien es potente, el valor de un simulador térmico depende completamente de la precisión de los datos fundamentales que produce. Si el control de calentamiento o la carga hidráulica no están calibrados con precisión, los modelos resultantes de endurecimiento por deformación o recristalización serán defectuosos.

Simulación vs. Complejidad de Producción

Es importante recordar que el simulador proporciona datos bajo condiciones controladas. Si bien replica el entorno, aísla variables específicas para crear modelos. En la producción real, pueden ocurrir interacciones imprevistas entre variables, lo que significa que los datos de simulación siempre deben tratarse como una línea de base para la optimización en lugar de una garantía absoluta del comportamiento a gran escala.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un simulador térmico para acero resistente a la intemperie, alinee su estrategia de prueba con su objetivo final:

- Si su enfoque principal es la Ciencia de Materiales: Priorice el análisis del comportamiento de recristalización dinámica para garantizar que el acero logre la estructura de grano interna correcta para la durabilidad.

- Si su enfoque principal es la Ingeniería de Procesos: Concéntrese en generar datos para trazar mapas de procesamiento, que definirán las ventanas operativas seguras para la temperatura y la presión durante la fabricación.

- Si su enfoque principal es la Integridad Estructural: Utilice el simulador para establecer modelos rigurosos de endurecimiento por deformación para predecir cómo el material resistirá la deformación bajo carga.

La simulación precisa convierte la imprevisibilidad del trabajo en caliente en un proceso de ingeniería controlable y basado en datos.

Tabla Resumen:

| Característica | Valor en el Modelado de Trabajo en Caliente |

|---|---|

| Control de Alta Fidelidad | Replica entornos de producción de alta temperatura/alta presión |

| Compresión Isotérmica | Aísla variables para generar datos fundamentales precisos |

| Recristalización Dinámica | Analiza cambios en la estructura de grano para una mayor durabilidad |

| Mapas de Procesamiento | Define zonas seguras para combinaciones de temperatura y velocidad de deformación |

| Modelos de Endurecimiento por Deformación | Predice la resistencia del material a la deformación bajo carga |

Optimice sus Materiales con las Soluciones Térmicas Avanzadas de KINTEK

La precisión en el modelado de trabajo en caliente comienza con equipos superiores. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la ciencia de materiales y la ingeniería de procesos. Ya sea que esté analizando la recristalización dinámica o estableciendo modelos complejos de endurecimiento por deformación, nuestros hornos de alta temperatura de laboratorio personalizables proporcionan la estabilidad y el control que necesita para lograr resultados confiables.

¿Listo para cerrar la brecha entre la simulación y la producción? Contacte a KINTEK hoy para discutir cómo nuestros sistemas personalizables pueden mejorar su eficiencia de investigación y fabricación.

Guía Visual

Referencias

- Jianwei Cheng. Research on hot deformation characterization of a new weathering steel through processing map and microstructural observation. DOI: 10.1038/s41598-025-86619-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la función de un horno de secado por convección forzada para el aerogel de sílice? Lograr una porosidad y estabilidad superiores

- ¿Cuál es la función del equipo de pulverización catódica por magnetrón en los compuestos de Diamante/Cu? Mejora la unión con un recubrimiento de precisión

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuál es el propósito de agregar fluoruro de calcio (CaF2) en la producción de magnesio? Acelere su reducción carbotérmica al vacío

- ¿Por qué asar partículas de SiC para composites 2024Al/Gr/SiC? Optimizar la modificación superficial y la unión

- ¿Por qué se utiliza un proceso de sinterización en dos etapas para LATP poroso? Domina la integridad estructural y la porosidad

- ¿Cuál es el propósito de los sistemas de pulverización catódica por vacío para electrodos de dispositivos hápticos? Lograr una deposición de metales de alta precisión

- ¿Cuál es la función de un horno de secado industrial en la preparación de catalizadores ZnZrOx? Asegurar la Adsorción Uniforme del Precursor Metálico