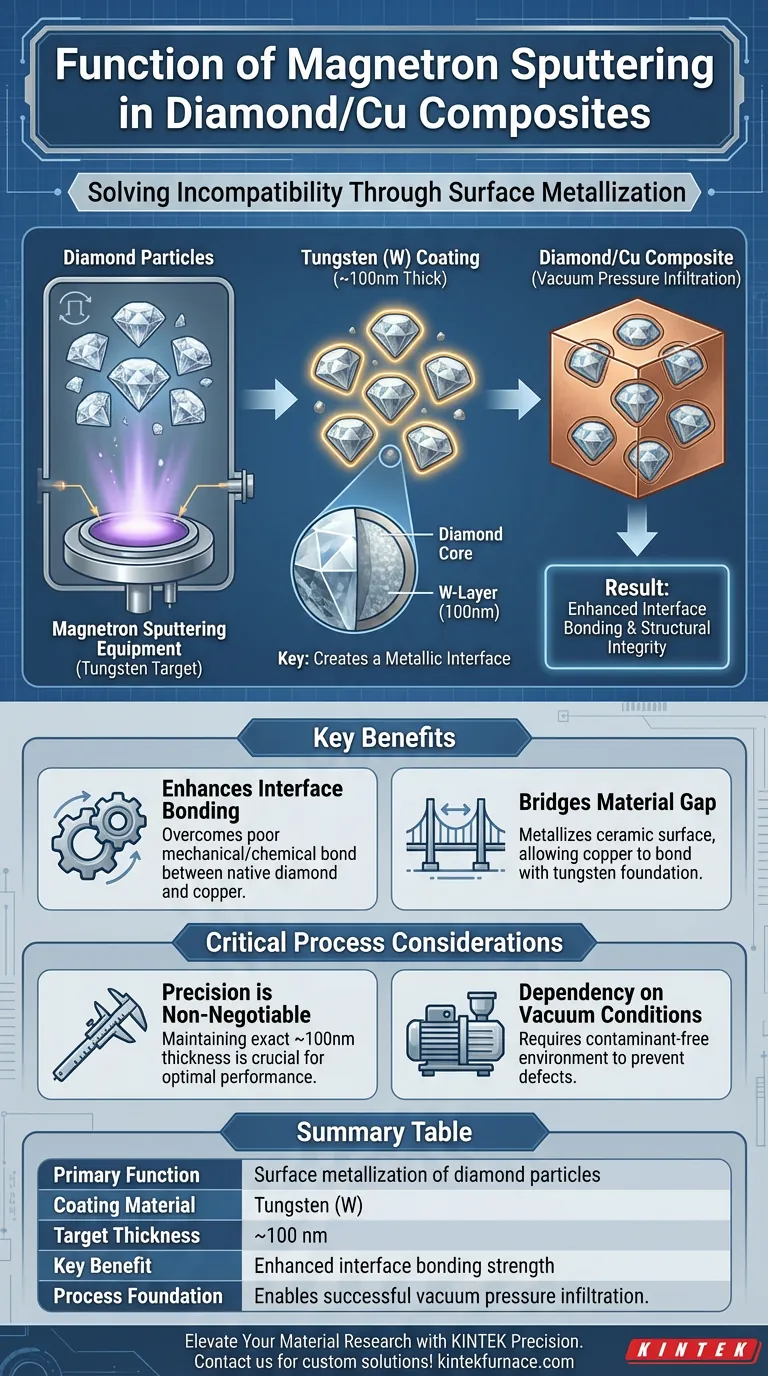

El equipo de pulverización catódica por magnetrón funciona como la herramienta principal para la metalización superficial en la fabricación de compuestos de Diamante/Cu. Su función específica es depositar una película delgada de tungsteno (W), de aproximadamente 100 nm de espesor, directamente sobre las partículas de diamante. Este recubrimiento actúa como un puente crucial, alterando la química superficial del diamante para prepararlo para la integración con una matriz metálica.

Conclusión Clave El equipo resuelve la incompatibilidad fundamental entre el diamante y el cobre creando una interfaz metálica de tungsteno. Esta capa de ~100 nm mejora significativamente la fuerza de unión y proporciona la base necesaria para una infiltración exitosa por vacío a presión.

La Mecánica de la Metalización Superficial

Deposición de la Capa de Tungsteno

El proceso de pulverización catódica por magnetrón se utiliza para recubrir partículas de diamante no metálicas con una capa metálica. Específicamente, deposita tungsteno (W) en la superficie del diamante.

Logrando Precisión a Escala Nanométrica

El equipo permite un control de espesor de alta precisión. El espesor objetivo para esta aplicación es de aproximadamente 100 nm. Este espesor específico proporciona una cobertura adecuada sin añadir un volumen excesivo al refuerzo compuesto.

El Impacto en la Integridad del Compuesto

Mejora de la Unión Interfacial

El resultado principal del uso de la pulverización catódica por magnetrón es una mejora drástica en la fuerza de unión interfacial. Las superficies de diamante nativas a menudo tienen dificultades para unirse mecánica o químicamente con las matrices de cobre.

Salvando la Brecha de Materiales

Al recubrir el diamante con tungsteno, el equipo efectivamente "metaliza" la superficie cerámica. Esto permite que la matriz de cobre interactúe con una superficie de tungsteno en lugar de una superficie de carbono, facilitando una conexión más fuerte.

Habilitando la Infiltración por Vacío a Presión

El proceso de metalización no es un fin en sí mismo, sino un paso de preparación. El recubrimiento de tungsteno sirve como una base crítica para la siguiente etapa de fabricación: la infiltración por vacío a presión. Sin esta modificación superficial, el proceso de infiltración probablemente resultaría en un mal mojado y una débil integridad estructural.

Consideraciones Críticas del Proceso

La Precisión es Innegociable

La referencia destaca un espesor específico de 100 nm. Esto implica que las desviaciones —recubrimientos demasiado delgados o demasiado gruesos— pueden comprometer la interfaz. El equipo de pulverización catódica por magnetrón debe calibrarse para mantener esta tolerancia exacta para garantizar que se obtengan los beneficios de unión.

Dependencia de las Condiciones de Vacío

Dado que este es un proceso de pulverización, la calidad de la película de tungsteno depende en gran medida del entorno de vacío. Cualquier contaminación durante esta etapa podría interrumpir la metalización, lo que llevaría a defectos en el compuesto final de Diamante/Cu.

Optimizando la Preparación de su Compuesto

El uso de la pulverización catódica por magnetrón es un paso estratégico para superar la incompatibilidad natural de sus materias primas.

- Si su enfoque principal es la resistencia mecánica: Asegúrese de que el equipo esté calibrado para entregar una capa uniforme de tungsteno de 100 nm para maximizar la unión interfacial.

- Si su enfoque principal es la fiabilidad del proceso: Considere la fase de pulverización como un requisito previo para la infiltración; un recubrimiento deficiente aquí conducirá a un fallo en el siguiente paso de vacío a presión.

La metalización superficial fiable es la clave para desbloquear todo el potencial de los compuestos de Diamante/Cu.

Tabla Resumen:

| Característica | Especificación/Función |

|---|---|

| Función Principal | Metalización superficial de partículas de diamante |

| Material de Recubrimiento | Tungsteno (W) |

| Espesor Objetivo | ~100 nm |

| Beneficio Clave | Mejora de la fuerza de unión interfacial |

| Base del Proceso | Permite una infiltración exitosa por vacío a presión |

Eleve su Investigación de Materiales con KINTEK Precision

Desbloquee todo el potencial de sus compuestos de Diamante/Cu con la tecnología líder en la industria de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Pulverización Catódica por Magnetrón, Hornos Mufla, Tubo, Rotatorios, de Vacío y sistemas CVD de alto rendimiento, todos personalizables según sus necesidades únicas de investigación o producción.

Ya sea que necesite control de espesor a escala nanométrica u hornos de laboratorio especializados de alta temperatura, nuestro equipo de ingeniería está listo para ofrecer la fiabilidad que su proyecto exige. Contáctenos hoy para discutir su solución personalizada y ver cómo podemos optimizar su proceso de integración de materiales.

Guía Visual

Referencias

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo afecta el control de temperatura en los hornos de carbonización a los ánodos de baterías estructurales? Optimice el rendimiento de la fibra

- ¿Cuál es el propósito del recocido de homogeneización a alta temperatura? Optimización de la ductilidad de la aleación Ti-5Al-2.5Sn-0.2C

- ¿Cómo apoyan la calefacción y la agitación la síntesis química? Optimizar la cinética y la termodinámica de la reacción

- ¿Por qué se considera ideal un reactor de lecho fluidizado para la cogasificación de biomasa y residuos no biomasa?

- ¿Por qué se requiere una incubadora para VP-FSCM? Controles maestros de curado para resultados superiores de solidificación de suelos

- ¿Cuál es la función del nitrógeno de alta pureza (N2) durante la fase de calentamiento de la oxidación de la magnetita? Proteja sus datos.

- ¿Cuáles son las ventajas clave de usar un horno de recocido? Mejore la calidad del material y la eficiencia de fabricación

- ¿Cómo influye el equipo de forja a escala industrial en la morfología de los carbonitruros primarios en el acero para herramientas H13?