El recocido de homogeneización a alta temperatura es un paso preparatorio crítico diseñado para uniformizar la estructura interna de la aleación antes de la deformación mecánica. Al someter la aleación Ti-5Al-2.5Sn-0.2C a calor sostenido en vacío, se promueve activamente la difusión química para eliminar la segregación y, al mismo tiempo, se previene la absorción de gases atmosféricos que causan fragilización.

El objetivo principal es transformar una estructura heterogénea colada en una materia prima uniforme y dúctil. Este proceso disuelve las características que concentran el estrés y protege el material contra la contaminación ambiental, asegurando que pueda soportar las exigencias del trabajo en caliente sin fallar.

Logrando la Uniformidad Microestructural

Promoviendo la Difusión Elemental

En su estado colado, la aleación Ti-5Al-2.5Sn-0.2C a menudo sufre segregación elemental, donde los componentes químicos se distribuyen de manera desigual.

El recocido a alta temperatura crea un entorno que acelera la movilidad atómica.

Al mantener temperaturas como 900°C durante 24 horas, el proceso impulsa la difusión de los componentes químicos, lo que resulta en una matriz químicamente uniforme.

Abordando los Carburos Irregulares

La inclusión del 0.2% de carbono en esta aleación específica conduce a la formación de carburos.

En la estructura inicial, estos carburos pueden existir en morfologías irregulares que pueden actuar como puntos de inicio de grietas durante la deformación.

La homogeneización facilita la disolución parcial o la transformación morfológica de estos carburos irregulares, reduciendo su impacto negativo en la trabajabilidad.

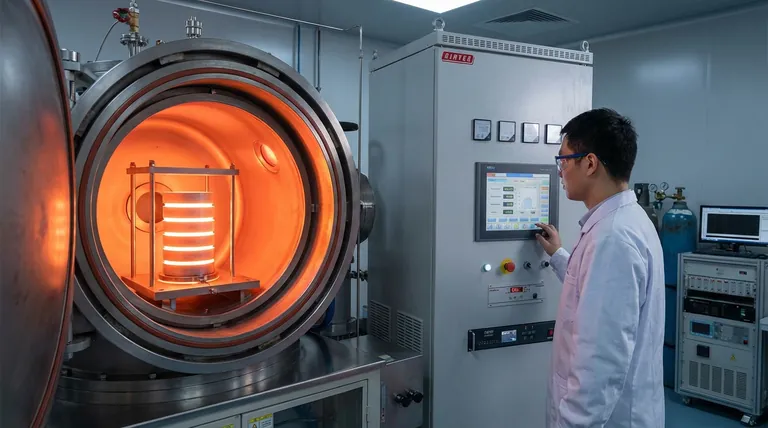

El Papel del Entorno de Vacío

Previniendo la Absorción de Gases

Las aleaciones de titanio son muy reactivas a altas temperaturas y tienen una fuerte afinidad por los gases atmosféricos.

Sin protección, la aleación absorbería rápidamente oxígeno, nitrógeno e hidrógeno.

Eliminando la Fragilización

La absorción de estos gases impuros conduce a una severa fragilización del material, reduciendo drásticamente la ductilidad.

Un horno de vacío proporciona un entorno inerte que bloquea eficazmente estos contaminantes.

Esto asegura que el material conserve la tenacidad necesaria para someterse al trabajo en caliente sin fracturarse.

Comprendiendo los Compromisos

Intensidad del Proceso vs. Calidad del Material

Este proceso requiere una cantidad significativa de energía y tiempo (por ejemplo, ciclos de 24 horas) para lograr una homogeneización completa. Cortar este ciclo para ahorrar recursos puede dejar segregación residual, lo que lleva a propiedades mecánicas inconsistentes en el producto final.

Manejando la Estructura del Grano

Si bien las altas temperaturas facilitan la difusión, la exposición prolongada puede inducir el crecimiento del grano. Sin embargo, en aleaciones que contienen carbono, los carburos pueden eventualmente servir como función de anclaje para inhibir el crecimiento excesivo, aunque el enfoque principal en esta etapa es la homogeneización en lugar del refinamiento final del grano.

Maximizando la Eficacia del Proceso

Para garantizar los mejores resultados para su proyecto de aleación Ti-5Al-2.5Sn-0.2C, considere lo siguiente:

- Si su enfoque principal es la ductilidad del material: Asegúrese de que la integridad del vacío sea absoluta para prevenir incluso cantidades mínimas de absorción de oxígeno o hidrógeno, que causan fragilización inmediata.

- Si su enfoque principal es la consistencia estructural: Adhiérase estrictamente a la duración de la temperatura sostenida (por ejemplo, 24 horas) para permitir tiempo suficiente para la difusión completa de los elementos segregados y la transformación de los carburos.

Un ciclo de homogeneización preciso "restablece" eficazmente la estructura interna de la aleación, convirtiendo una colada variable en una base confiable para la fabricación de alto rendimiento.

Tabla Resumen:

| Factor Clave del Proceso | Propósito y Impacto | Beneficio Principal |

|---|---|---|

| Difusión Elemental | Elimina la segregación química en estructuras coladas | Asegura una matriz químicamente uniforme |

| Transformación de Carburos | Disuelve o redondea las características irregulares de carbono | Reduce el riesgo de grietas durante la deformación |

| Entorno de Vacío | Bloquea la absorción de oxígeno, nitrógeno e hidrógeno | Previene la fragilización del material |

| Duración a Alta Temperatura | Proporciona energía/tiempo (p. ej., 24 h) para la movilidad atómica | Transforma estructuras heterogéneas en materia prima dúctil |

Mejore la Precisión de su Procesamiento de Titanio con KINTEK

No permita que la contaminación atmosférica o la segregación estructural comprometan sus aleaciones de alto rendimiento. La tecnología avanzada de hornos de vacío de KINTEK está diseñada para ofrecer la integridad absoluta requerida para ciclos de homogeneización críticos.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con sus requisitos específicos de temperatura y tiempo de permanencia. Ya sea que esté procesando Ti-5Al-2.5Sn-0.2C u otros metales reactivos, nuestros sistemas garantizan una ductilidad superior del material y una consistencia estructural.

¿Listo para optimizar los flujos de trabajo de alta temperatura de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Referencias

- Agnieszka Szkliniarz, W. Szkliniarz. Microstructure and Properties of Ti-5Al-2.5Sn Alloy with Higher Carbon Content. DOI: 10.3390/coatings15020224

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las ventajas del equipo PVD para películas absorbedoras solares? Logra precisión nanométrica y máxima eficiencia

- ¿Cómo facilita el calentamiento del sustrato a alta temperatura a 500 °C la formación de TiO2? Mejora la densidad y calidad de la película

- ¿Cómo garantiza una cámara de calentamiento con control de temperatura la precisión de las pruebas de AEMWE? Desbloquee datos fiables del electrolizador

- ¿Cuál es la función principal de una caja de guantes inerte de alta pureza? Asegure el éxito en sistemas de sales fundidas de LiF-BeF2

- ¿Cuál es el propósito de realizar un tratamiento de recocido final? Optimice el rendimiento de su dispositivo de heterounión

- ¿Qué papel juega un horno de secado por explosión de alto rendimiento en la etapa de reacción hidrotermal de nanopartículas de CoO/CoSe?

- ¿Cómo simulan los hornos de laboratorio los entornos de incendio para pruebas de UHPFRC? Cumplimiento de la norma ISO834

- ¿Cómo regula un horno de temperatura controlada de precisión la composición química en las heteroestructuras de Cu-Cu2O?