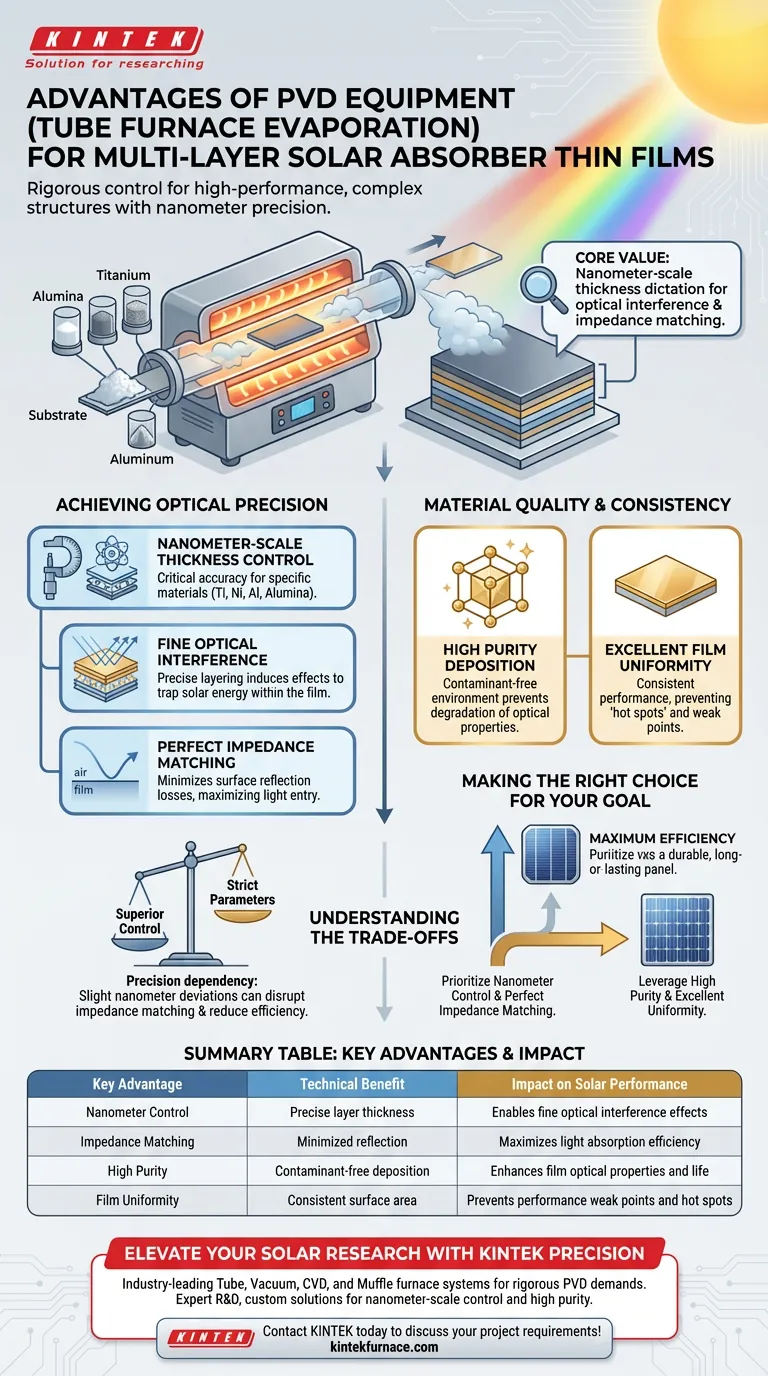

Los equipos de deposición física de vapor (PVD), en particular los sistemas de evaporación en horno tubular, proporcionan el control riguroso necesario para fabricar películas delgadas absorbedoras solares de alto rendimiento. Al ofrecer alta pureza y excelente uniformidad de película, estos sistemas permiten a los ingenieros construir estructuras multicapa complejas utilizando materiales como alúmina, titanio, níquel y aluminio con alta precisión.

El valor central de esta tecnología es su capacidad para dictar el espesor de la película a escala nanométrica, que es el requisito previo absoluto para crear efectos de interferencia óptica finos y una adaptación de impedancia perfecta.

Logrando Precisión Óptica

Control de Espesor a Escala Nanométrica

La principal ventaja de los sistemas de evaporación en horno tubular es la capacidad de depositar capas con precisión a nivel nanométrico. Esta precisión es fundamental cuando se trabaja con materiales absorbedores específicos como titanio, níquel, aluminio y alúmina.

Interferencia Óptica Fina

El control del espesor no se trata solo de dimensiones estructurales; se trata de manipular la luz. Se requiere una estratificación precisa para inducir efectos de interferencia óptica específicos que atrapen la energía solar dentro de la película.

Adaptación de Impedancia Perfecta

Para maximizar la absorción, la película solar debe minimizar las pérdidas por reflexión en la superficie. El equipo PVD permite la creación de estructuras que logran una adaptación de impedancia perfecta, asegurando que la máxima cantidad de luz ingrese al absorbedor en lugar de rebotar en él.

Calidad y Consistencia del Material

Deposición de Alta Pureza

Las impurezas en una película delgada pueden degradar sus propiedades ópticas y su eficiencia general. Los sistemas PVD están diseñados para mantener entornos de alta pureza, asegurando que las capas depositadas estén libres de contaminantes que puedan obstaculizar el flujo de electrones o la absorción de luz.

Excelente Uniformidad de Película

Los absorbedores solares requieren un rendimiento constante en toda la superficie del dispositivo. Los sistemas de evaporación en horno tubular ofrecen una excelente uniformidad de película, evitando "puntos calientes" o puntos débiles que pueden ocurrir con métodos de deposición menos precisos.

Comprendiendo las Compensaciones

La Necesidad de Parámetros Estrictos

Si bien los sistemas PVD ofrecen un control superior, esta precisión introduce una dependencia de parámetros de proceso rigurosos. Lograr los efectos de interferencia óptica finos mencionados requiere que el equipo esté perfectamente calibrado; incluso ligeras desviaciones a escala nanométrica pueden alterar la adaptación de impedancia, reduciendo significativamente la eficiencia del absorbedor solar.

Tomando la Decisión Correcta para Su Objetivo

Para determinar si este método de fabricación se alinea con los requisitos de su proyecto, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Máxima Eficiencia: Priorice este equipo por su capacidad para lograr una adaptación de impedancia perfecta a través del control de espesor a escala nanométrica.

- Si su enfoque principal es la Fiabilidad del Dispositivo: Aproveche la alta pureza y excelente uniformidad de los sistemas PVD para garantizar un rendimiento constante en toda la superficie del absorbedor solar.

La precisión en la fabricación es el factor más importante para traducir el diseño solar teórico en una realidad de alto rendimiento.

Tabla Resumen:

| Ventaja Clave | Beneficio Técnico | Impacto en el Rendimiento Solar |

|---|---|---|

| Control Nanométrico | Espesor de capa preciso | Permite efectos de interferencia óptica finos |

| Adaptación de Impedancia | Reflexión minimizada | Maximiza la eficiencia de absorción de luz |

| Alta Pureza | Deposición libre de contaminantes | Mejora las propiedades ópticas y la vida útil de la película |

| Uniformidad de Película | Área de superficie consistente | Previene puntos débiles de rendimiento y puntos calientes |

Mejore Su Investigación Solar con Precisión KINTEK

No permita que las inconsistencias de fabricación obstaculicen sus objetivos de eficiencia. KINTEK ofrece sistemas líderes en la industria de hornos tubulares, de vacío, CVD y mufla diseñados específicamente para las exigentes demandas de PVD y deposición de películas delgadas. Respaldados por I+D experta y fabricación especializada, nuestros sistemas ofrecen el control a escala nanométrica y la alta pureza necesarios para lograr una adaptación de impedancia perfecta para sus absorbedores solares. Ya sea que necesite una configuración estándar o una solución totalmente personalizable adaptada a sus necesidades de investigación únicas, nuestro equipo está listo para apoyar su innovación.

¿Listo para lograr una uniformidad de película superior? ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Cheng‐Fu Yang, Kuei‐Kuei Lai. Development and Fabrication of a Multi-Layer Planar Solar Light Absorber Achieving High Absorptivity and Ultra-Wideband Response from Visible Light to Infrared. DOI: 10.3390/nano14110930

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un reactor de lecho fijo de acero inoxidable para la pirólisis de biocarbón? Obtenga resultados de laboratorio precisos

- ¿Por qué es esencial la intervención de equipos de tratamiento térmico de precisión para las piezas de AlSi10Mg? Mejora la integridad de LPBF

- ¿Cuál es el papel de un horno de circulación de aire caliente controlado en la determinación de la composición química del yogur deshidratado?

- ¿Cuáles son las funciones de un horno de secado industrial instalado verticalmente debajo de una trituradora? Reciclaje eficiente de LIB

- ¿Qué condiciones se requieren para injertar grupos funcionales de norborneno en superficies de fibra de S-glass? Protocolo Experto

- ¿Cuál es la función de un horno flash en el tratamiento de lodos? Preparación Térmica Esencial para la Recuperación de Fósforo

- ¿Por qué se recomiendan los evaporadores rotatorios u hornos industriales para manipular suspensiones de carburo de boro que contienen disolventes?

- ¿Por qué el control preciso de la temperatura es fundamental para el crecimiento de MnBi2Te4? Asegure el éxito en la cristalización por método de flujo