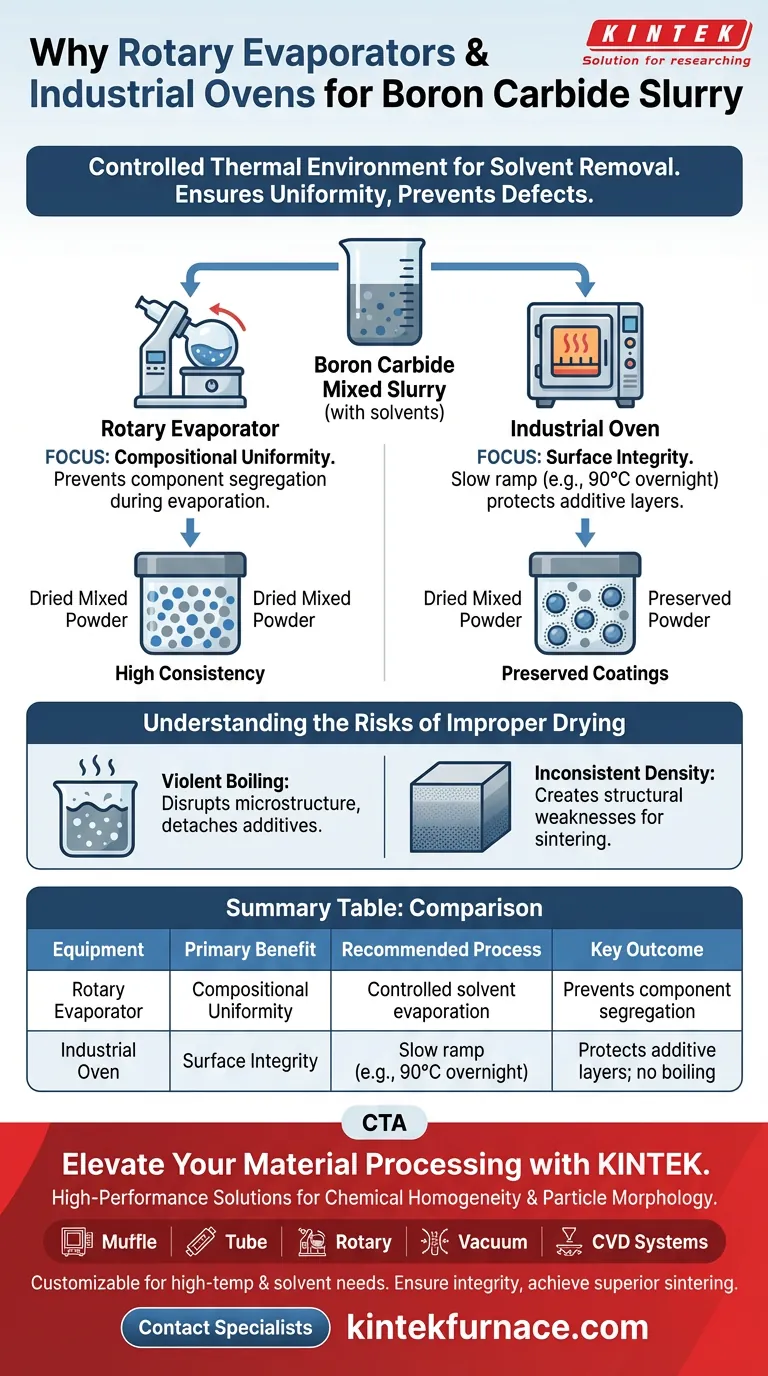

Los evaporadores rotatorios y los hornos industriales son esenciales para procesar suspensiones de carburo de boro porque proporcionan un entorno térmico preciso y controlado para la eliminación de disolventes. Estos dispositivos garantizan que, a medida que los disolventes orgánicos como el etanol se evaporan, la mezcla crítica de ingredientes permanezca uniforme, evitando defectos en el producto cerámico final.

El valor principal de este equipo radica en regular la velocidad de secado para evitar la segregación de componentes. Al evitar la evaporación incontrolada, se preserva la homogeneidad química y la estructura física del polvo, lo que es un requisito previo para el moldeo y la sinterización exitosos.

La ciencia del secado controlado

Prevención de la segregación de componentes

Cuando se seca una suspensión de carburo de boro, los disolventes (a menudo etanol) se evaporan, dejando los sólidos atrás.

Sin un secado controlado, las partículas más pesadas y más ligeras dentro de la suspensión tienden a separarse.

Los evaporadores rotatorios y los hornos industriales gestionan la tasa de evaporación para garantizar que el "polvo mixto seco mantenga una alta consistencia composicional".

Preservación de la morfología de las partículas

Las partículas de carburo de boro a menudo se recubren con capas de aditivos durante el proceso de mezcla.

Si el entorno de secado permite ebullición violenta o cambios de fase rápidos, estas delicadas capas de aditivos pueden desprenderse o redistribuirse de manera desigual.

Los hornos industriales utilizan protocolos específicos, como calentar a 90 °C durante la noche, para eliminar la humedad lentamente y mantener intactos estos recubrimientos precursores.

Garantía de éxito en la sinterización

La calidad de la fase de secado dicta directamente la calidad del producto final.

Si los componentes del polvo se segregan o los recubrimientos se dañan durante el secado, el material se comportará de manera impredecible durante las etapas posteriores de moldeo y sinterización.

El uso de equipos especializados garantiza que el polvo conserve las propiedades físicas necesarias para la calcinación a alta temperatura.

Comprender los riesgos del secado inadecuado

El peligro de la ebullición violenta

El riesgo más importante en el secado de suspensiones es el calentamiento incontrolado, que conduce a una "ebullición violenta".

Esta agitación física interrumpe la microestructura de la suspensión, desprendiendo aditivos críticos de la superficie del carburo de boro.

Densidad inconsistente

Cuando los disolventes se eliminan de manera desigual, se crean gradientes de densidad en el polvo seco final.

Estas inconsistencias conducen a debilidades estructurales y fallas cuando el polvo se prensa y sinteriza eventualmente en una pieza sólida.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de sus componentes de carburo de boro, alinee su estrategia de secado con sus necesidades de procesamiento específicas.

- Si su enfoque principal es la uniformidad composicional: Utilice evaporadores rotatorios para garantizar que los disolventes se eliminen sin causar la segregación de los componentes del polvo mixto.

- Si su enfoque principal es la integridad de la superficie: Utilice un horno industrial con una rampa lenta (por ejemplo, 90 °C durante la noche) para evitar la ebullición violenta y proteger las capas de aditivos.

Controle la variable de secado ahora para garantizar el rendimiento del material más adelante.

Tabla resumen:

| Tipo de equipo | Beneficio principal | Proceso recomendado | Resultado clave |

|---|---|---|---|

| Evaporador rotatorio | Uniformidad composicional | Evaporación controlada de disolventes | Previene la segregación de componentes |

| Horno industrial | Integridad de la superficie | Rampa lenta (por ejemplo, 90 °C durante la noche) | Protege las capas de aditivos; sin ebullición |

Mejore su procesamiento de materiales con KINTEK

No permita que un secado inadecuado comprometa el rendimiento de su carburo de boro. KINTEK proporciona soluciones de laboratorio e industriales de alto rendimiento diseñadas para preservar la homogeneidad química y la morfología de las partículas.

Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de laboratorio de alta temperatura y manejo de disolventes. Garantice la integridad de sus precursores y logre resultados de sinterización superiores hoy mismo.

¿Listo para optimizar su proceso de secado? Contáctenos hoy para consultar con nuestros especialistas técnicos.

Guía Visual

Referencias

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los objetivos principales del proceso de uso de un horno de cinta infrarroja? Optimizar la metalización de células solares TOPCon

- ¿Cómo afecta el tiempo de mantenimiento en un horno de alta temperatura a las aleaciones 0W Fe-C-B-Cr-W? Optimizar la disolución de fases

- ¿Cómo difieren las condiciones de procesamiento de CVT y hPLD para los cristales de Nb1+xSe2? Explorando el Crecimiento de Equilibrio vs. Dinámico

- ¿Cuál es la función de un reactor catalítico de lecho fijo en la CHP ex situ? Optimice la calidad de su bioaceite hoy mismo

- ¿Cuál es el valor principal de usar un simulador térmico para acero resistente a la intemperie? Modelado de trabajo en caliente de precisión

- ¿Cuál es el beneficio de acceder a las guías técnicas de hornos? Optimice su investigación con datos precisos del equipo

- ¿Cómo mejora un horno programable de alta temperatura el control de las tasas de enfriamiento? Mejora la integridad de las piezas cerámicas

- ¿Cuál es la función de un horno flash en el tratamiento de lodos? Preparación Térmica Esencial para la Recuperación de Fósforo