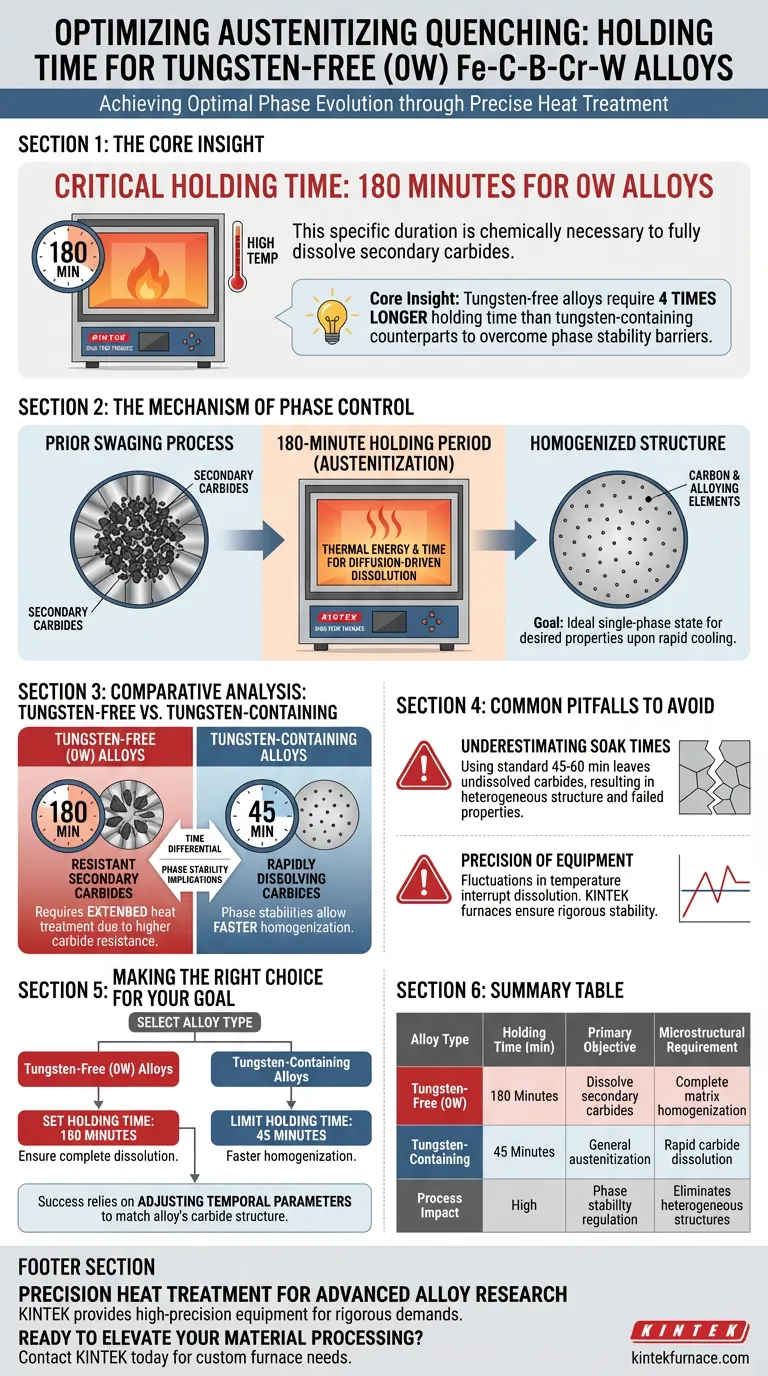

Para garantizar una evolución de fase óptima, el tiempo de mantenimiento en un horno de laboratorio de alta temperatura para aleaciones Fe-C-B-Cr-W sin tungsteno (0W) debe mantenerse en 180 minutos. Esta duración específica es químicamente necesaria para disolver completamente la gran cantidad de carburos secundarios generados durante los procesos previos de estirado en la matriz.

Idea Central: Mientras que la austenización estándar busca la homogeneización general, las aleaciones sin tungsteno requieren un tiempo de mantenimiento significativamente extendido, cuatro veces más que sus contrapartes con tungsteno, para superar las barreras específicas de estabilidad de fase creadas por los carburos secundarios.

El Mecanismo de Control de Fases

Disolución de Carburos Secundarios

El proceso de estirado crea una densa población de carburos secundarios dentro de la estructura de la aleación.

Para que el material alcance las propiedades correctas durante el temple, estos carburos deben disolverse completamente de nuevo en la matriz.

El período de mantenimiento de 180 minutos proporciona la energía térmica y el tiempo necesarios para que esta disolución impulsada por difusión ocurra de manera efectiva.

Lograr la Homogeneización

El objetivo final de este período de mantenimiento es lograr una estructura completamente homogeneizada.

Al mantener la temperatura durante el tiempo prescrito, el horno asegura que el carbono y los elementos de aleación se distribuyan uniformemente.

Esto crea un estado ideal de una sola fase, que es el requisito previo para obtener la microestructura deseada tras un enfriamiento rápido.

Análisis Comparativo: Sin Tungsteno vs. Con Tungsteno

La Diferencia de Tiempo

Existe una clara disparidad en los requisitos de procesamiento según la composición química.

Las aleaciones con tungsteno requieren un tiempo de mantenimiento de solo 45 minutos.

En marcado contraste, las aleaciones sin tungsteno (0W) exigen 180 minutos para alcanzar el mismo nivel de preparación microestructural.

Implicaciones de la Estabilidad de Fases

Esta diferencia resalta cómo la eliminación del tungsteno altera la estabilidad termodinámica de las fases.

La composición sin tungsteno da como resultado carburos que son más resistentes a la disolución o simplemente están presentes en mayores cantidades que requieren tiempos de remojo más largos.

Por lo tanto, los protocolos de laboratorio no pueden estandarizarse entre estos tipos de aleaciones; la falta de tungsteno requiere un tratamiento térmico extendido y específicamente adaptado.

Errores Comunes a Evitar

Subestimar los Tiempos de Remojo

El error más crítico en el procesamiento de aleaciones 0W es aplicar tiempos de mantenimiento estándar (por ejemplo, de 45 a 60 minutos) utilizados para otras variantes de aleación.

Un tiempo de mantenimiento insuficiente dejará carburos secundarios sin disolver en la matriz.

Esto resulta en una estructura heterogénea que no desarrollará las propiedades del material deseadas después del temple.

Precisión del Equipo

El horno de laboratorio debe ser capaz de una estabilidad rigurosa durante largos períodos.

Las fluctuaciones de temperatura durante el ciclo extendido de 180 minutos pueden interrumpir el proceso de disolución o provocar una regulación de fase desigual.

El control preciso de los parámetros del horno es la única forma de regular con precisión los componentes de fase microscópicos.

Tomando la Decisión Correcta para su Objetivo

Para asegurarse de lograr la línea base microestructural correcta para su aleación específica, aplique los siguientes protocolos:

- Si su enfoque principal son las aleaciones sin tungsteno (0W): Establezca el tiempo de mantenimiento de su horno en exactamente 180 minutos para garantizar la disolución completa de los carburos secundarios inducidos por el estirado.

- Si su enfoque principal son las aleaciones con tungsteno: Limite su tiempo de mantenimiento a 45 minutos, ya que las estabilidades de fase en esta composición permiten una homogeneización mucho más rápida.

El éxito en este proceso depende enteramente de ajustar sus parámetros temporales para que coincidan con los requisitos de disolución específicos de la estructura de carburos de la aleación.

Tabla Resumen:

| Tipo de Aleación | Tiempo de Mantenimiento (min) | Objetivo Principal | Requisito Microestructural |

|---|---|---|---|

| Sin Tungsteno (0W) | 180 Minutos | Disolver carburos secundarios | Homogeneización completa de la matriz |

| Con Tungsteno | 45 Minutos | Austenización general | Disolución rápida de carburos |

| Impacto del Proceso | Alto | Regulación de la estabilidad de fases | Elimina estructuras heterogéneas |

Tratamiento Térmico de Precisión para Investigación Avanzada de Aleaciones

Lograr la disolución de fase perfecta en aleaciones sin tungsteno requiere una estabilidad térmica inquebrantable durante ciclos extendidos de 180 minutos. KINTEK proporciona el equipo de alta precisión necesario para tales demandas rigurosas de laboratorio.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con los perfiles de calentamiento únicos de sus materiales específicos, garantizando resultados consistentes y reproducibles en todo momento.

¿Listo para mejorar su procesamiento de materiales? Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades de hornos personalizados y vea cómo nuestra experiencia puede optimizar su investigación y producción.

Guía Visual

Referencias

- H. SCHAEFER, Sebastian Weber. Microstructure Formation in Hypoeutectic Alloys in the Fe–C–B–Cr–W System. DOI: 10.1007/s11661-024-07675-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué hace un horno de grafito? Logre una atomización precisa a alta temperatura y procesamiento de materiales

- ¿Cuál es la función de un horno flash en el tratamiento de lodos? Preparación Térmica Esencial para la Recuperación de Fósforo

- ¿Cuáles son las ventajas de ahorro de energía de usar un sistema SHS para carburo de tungsteno? Reduzca los costos de energía hasta en un 90%

- ¿Cómo cambia la aplicabilidad de los materiales con los avances en la tecnología de craqueo? Descubra Nuevas Posibilidades de Procesamiento de Materiales

- ¿Qué ventajas ofrece AlMe2iPrO (DMAI) sobre el trimetilaluminio (TMA)? Lograr una selectividad de área superior

- ¿Qué consideraciones de diseño son importantes para las cámaras de vacío personalizadas? Optimice para el rendimiento, el costo y las necesidades de la aplicación

- ¿Cómo contribuye un horno de vacío al rendimiento de las pastas de electrodos compuestos? Mejora la vida útil y la estabilidad de la batería

- ¿Cuál es la función principal del equipo de carbonización? Domina la conversión de biomasa en combustible con precisión