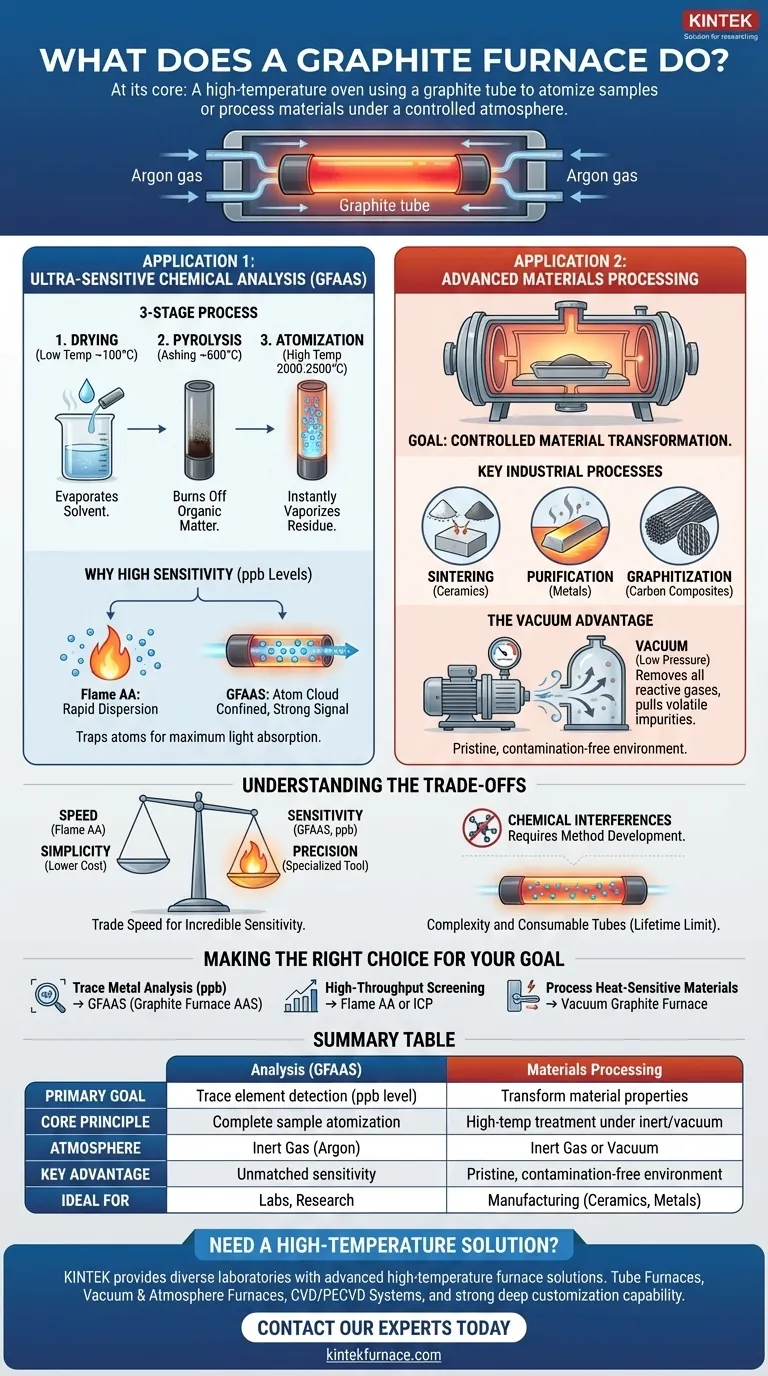

En esencia, un horno de grafito es un horno especializado de alta temperatura que utiliza un tubo de grafito como elemento calefactor. Sus funciones principales son preparar una muestra para un análisis químico ultrasensible vaporizándola en átomos individuales o procesar materiales bajo una atmósfera altamente controlada y libre de oxígeno.

El verdadero valor de un horno de grafito reside en su precisión. Al controlar perfectamente la temperatura y la atmósfera dentro de un espacio pequeño y contenido, permite el aislamiento completo de los átomos para la medición o el procesamiento de alta pureza de materiales avanzados.

La función principal: control de alta temperatura

El funcionamiento de un horno de grafito se basa en algunos principios clave que permiten sus capacidades únicas.

Cómo calienta

Un pequeño tubo hueco de grafito se mantiene entre dos electrodos. Cuando se hace pasar una corriente alta a través de los electrodos, la resistencia eléctrica del grafito hace que se caliente rápidamente, siendo capaz de alcanzar temperaturas superiores a los 2500 °C en segundos.

El papel de la atmósfera inerte

Todo el proceso ocurre dentro de una cámara sellada llena de un gas inerte, casi siempre argón. Esto es fundamental porque a temperaturas tan altas, el tubo de grafito y la muestra se quemarían instantáneamente (oxidarían) si se expusieran al oxígeno del aire. El gas argón protege los componentes y asegura que la muestra se caliente, no se incinere.

Aplicación 1: Análisis químico ultrasensible (GFAAS)

El uso más común de un horno de grafito es en una técnica llamada Espectroscopia de Absorción Atómica con Horno de Grafito (GFAAS), también conocida como Atomización Electrotermal (ETA).

El objetivo: atomización completa

Para el análisis químico, el trabajo del horno es tomar una pequeña muestra líquida (unos pocos microlitros) y descomponerla por completo. El objetivo es eliminar todos los disolventes y romper todos los enlaces químicos hasta que todo lo que quede sea una pequeña nube de átomos libres y neutros del elemento que se desea medir.

Por qué esto logra una alta sensibilidad

A diferencia de una llama, que dispersa rápidamente la muestra, un horno de grafito atrapa esta nube de átomos dentro del tubo de grafito durante uno o dos segundos. Se hace pasar un haz de luz a través del tubo y, debido a que los átomos están tan concentrados, absorben una gran cantidad de luz, generando una señal fuerte y clara para el detector. Este confinamiento es la razón por la que el GFAAS puede detectar elementos en concentraciones de partes por mil millones (ppb).

El proceso de tres etapas

El horno logra la atomización a través de una secuencia de calentamiento cuidadosamente programada:

- Secado: Una temperatura baja (alrededor de 100 °C) evapora suavemente el disolvente de la muestra.

- Pirólisis (Cenizado): Una temperatura intermedia más alta (varios cientos de grados) quema la materia orgánica y otros componentes no deseados de la matriz de la muestra.

- Atomización: Un aumento rápido a una temperatura muy alta (2000-2500 °C) vaporiza instantáneamente el residuo restante y rompe los enlaces químicos, creando la nube de átomos libres para la medición.

Aplicación 2: Procesamiento de materiales avanzados

Una clase diferente de hornos de grafito, a menudo más grandes y que operan bajo vacío, se utiliza en la ciencia y la industria de los materiales.

El objetivo: transformación controlada de materiales

Aquí, el propósito no es el análisis, sino cambiar fundamentalmente las propiedades de un material usando calor. El horno proporciona un ambiente prístino y de alta temperatura, libre de gases reactivos que podrían contaminar el producto.

Procesos industriales clave

Estos hornos son esenciales para la fabricación de materiales avanzados. Las aplicaciones comunes incluyen la sinterización de cerámicas, la purificación de metales o la grafitización de compuestos de carbono, donde el tratamiento térmico preciso es necesario para lograr la resistencia y pureza deseadas del material.

La ventaja del vacío

Para el procesamiento de materiales, el horno a menudo se opera bajo vacío (baja presión) en lugar de solo una atmósfera de argón. Hacer vacío es la forma más efectiva de eliminar todos los gases residuales, especialmente el oxígeno, y también puede ayudar a extraer impurezas volátiles del material mientras se calienta.

Comprendiendo las compensaciones

Aunque potente, un horno de grafito es una herramienta especializada con limitaciones específicas.

Velocidad vs. Sensibilidad

El GFAAS es una técnica secuencial, de una muestra a la vez. El ciclo de calentamiento para una sola muestra puede tardar unos minutos, lo que lo hace mucho más lento que otros métodos como el AA de llama. Se sacrifica la velocidad por una sensibilidad increíble.

Complejidad y costo

Los hornos de grafito son instrumentos más complejos que sus contrapartes basadas en llama. Además, los tubos de grafito son piezas consumibles con una vida útil limitada de unos pocos cientos de encendidos, lo que aumenta el costo operativo.

Interferencias químicas

La "matriz" de la muestra (todo lo que hay en la muestra que no es el elemento de interés) a veces puede interferir con el proceso de atomización, lo que lleva a resultados inexactos. Superar estos "efectos de matriz" requiere un desarrollo cuidadoso del método y la experiencia del operador.

Tomar la decisión correcta para su objetivo

Decidir usar un horno de grafito depende completamente de su objetivo.

- Si su enfoque principal es el análisis de trazas de metales a niveles de partes por mil millones: Un horno de grafito (GFAAS) es la elección definitiva para lograr la sensibilidad y los límites de detección bajos requeridos.

- Si su enfoque principal es el cribado de alto rendimiento de muchas muestras para elementos principales: Una técnica más rápida como la Absorción Atómica de Llama (FAA) o el Plasma Acoplado Inductivamente (ICP) es una solución más eficiente.

- Si su enfoque principal es el procesamiento de materiales sensibles al calor en un ambiente libre de oxígeno: Un horno de grafito al vacío es la herramienta industrial ideal para garantizar la pureza del producto y las propiedades deseadas del material.

En última instancia, un horno de grafito es una herramienta de precisión, que permite un control a nivel atómico y de material que de otro modo sería inalcanzable.

Tabla resumen:

| Característica clave | Análisis (GFAAS) | Procesamiento de materiales |

|---|---|---|

| Objetivo principal | Detección de elementos traza (nivel ppb) | Transformar las propiedades del material (sinterización, purificación, grafitización) |

| Principio fundamental | Atomización completa de la muestra en un tubo de grafito | Tratamiento a alta temperatura bajo gas inerte o vacío |

| Atmósfera | Gas inerte (Argón) | Gas inerte o vacío |

| Ventaja clave | Sensibilidad inigualable para muestras diminutas | Ambiente prístino, libre de contaminación |

| Ideal para | Laboratorios que requieren límites de detección ultrabajos | Fabricación de materiales avanzados como cerámicas y metales |

¿Necesita una solución de alta temperatura adaptada a sus requisitos específicos?

Ya sea que su laboratorio demande las capacidades de detección ultrasensibles de un sistema AAS con horno de grafito o el entorno de procesamiento de alta pureza de un horno de vacío para materiales avanzados, KINTEK tiene la experiencia y la capacidad de fabricación para cumplir.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales o de producción únicos.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos ayudarle a lograr resultados precisos de procesamiento térmico y análisis.

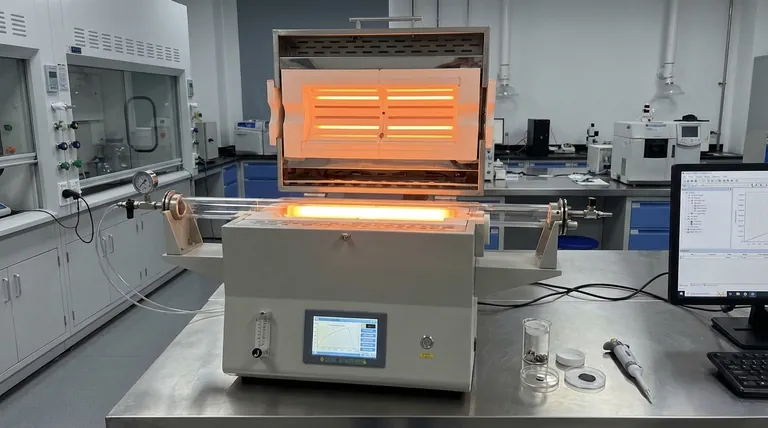

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad