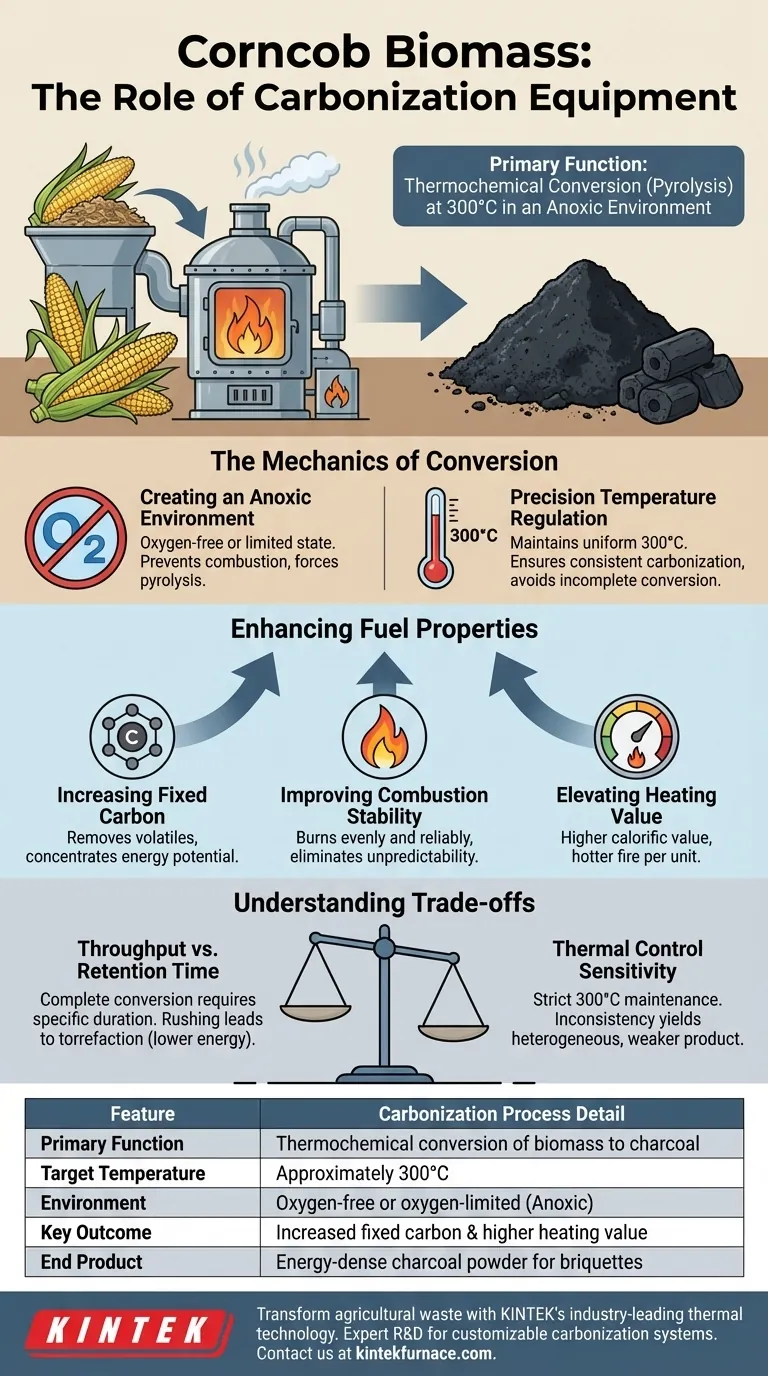

La función principal del equipo de carbonización es someter la biomasa cruda de mazorca de maíz a un entorno controlado de alta temperatura para inducir la conversión termoquímica. Específicamente, esta maquinaria mantiene una temperatura de aproximadamente 300 °C dentro de una cámara libre de oxígeno o con oxígeno limitado para ejecutar la pirólisis. Este proceso transforma el material orgánico crudo en polvo de carbón con un contenido de carbono fijo significativamente mayor, sirviendo como un precursor superior para briquetas de biomasa.

Conclusión Clave: El equipo de carbonización es la etapa crítica de "refinamiento" que convierte los residuos agrícolas de baja calidad en combustible de alta calidad al eliminar los volátiles y concentrar el carbono, asegurando así que la fuente de combustible final sea estable y densa en energía.

La Mecánica de la Conversión

Para comprender el valor de este equipo, debe mirar más allá del simple calentamiento y comprender el entorno específico que crea.

Creación de un Entorno Anóxico

El papel más vital del equipo es el control atmosférico. Asegura que el proceso de calentamiento ocurra en un estado libre de oxígeno o con oxígeno limitado.

Si hubiera oxígeno presente a estas temperaturas, las mazorcas de maíz simplemente se combustionarían y se convertirían en cenizas. Al excluir el oxígeno, el equipo fuerza la pirólisis, haciendo que el material se descomponga químicamente sin quemarse.

Regulación Precisa de la Temperatura

La referencia especifica una temperatura objetivo de alrededor de 300 °C. El equipo debe mantener esta consistencia térmica para garantizar una carbonización uniforme.

A este rango de temperatura específico, los componentes volátiles de la mazorca de maíz se eliminan, dejando la estructura de carbono. Las fluctuaciones por debajo de este rango dan como resultado una conversión incompleta, mientras que el calor excesivo podría degradar la estructura del material innecesariamente.

Mejora de las Propiedades del Combustible

El objetivo final del uso de este equipo es alterar las propiedades físicas y químicas de la biomasa para convertirla en un combustible viable.

Aumento del Carbono Fijo

Las mazorcas de maíz crudas tienen una densidad de energía relativamente baja. El equipo de carbonización concentra el potencial energético al eliminar la humedad y los gases volátiles.

Esto da como resultado un polvo de carbón con alto contenido de carbono fijo. Este "carbono fijo" es el combustible que proporciona calor sostenido durante la combustión.

Mejora de la Estabilidad de Combustión

La biomasa cruda tiende a quemarse de manera impredecible, a menudo produciendo humo y fluctuaciones de calor.

Al convertir primero el material en polvo de carbón, el equipo garantiza que las briquetas de biomasa resultantes posean una estabilidad de combustión mejorada. Esto crea una fuente de combustible que se quema de manera uniforme y confiable.

Elevación del Poder Calorífico

El proceso mejora directamente el poder calorífico (valor calorífico) del combustible. El producto genera un fuego más caliente por unidad de peso en comparación con los residuos agrícolas crudos.

Comprensión de los Compromisos

Si bien la carbonización es esencial para combustible de alta calidad, introduce restricciones operativas específicas que deben gestionarse.

Rendimiento frente a Tiempo de Retención

Lograr una conversión termoquímica completa requiere que la biomasa permanezca en la zona de 300 °C durante un período específico.

Apresurar el material a través del equipo para aumentar la velocidad de producción conducirá a la "torrefacción" (tostado ligero) en lugar de la carbonización real, lo que resultará en un producto energético de menor calidad.

Sensibilidad del Control Térmico

El proceso es muy sensible al punto de referencia de 300 °C.

Si el equipo no logra mantener esta temperatura de manera uniforme, producirá una mezcla heterogénea de mazorca cruda y carbón. Esta inconsistencia debilita la integridad estructural y la calidad de combustión de las briquetas finales.

Tomando la Decisión Correcta para su Objetivo

El uso de equipos de carbonización dicta el nivel de calidad de su producto final de biomasa.

- Si su enfoque principal es el Combustible Industrial de Alta Energía: Asegúrese de que su equipo pueda mantener estrictamente el umbral de 300 °C para maximizar el contenido de carbono fijo y el poder calorífico.

- Si su enfoque principal es la Consistencia de Producción: Priorice equipos con controles atmosféricos precisos para prevenir fugas de oxígeno, asegurando una combustión estable en el producto final.

La carbonización no es solo un paso de calentamiento; es la mejora química fundamental que convierte los residuos en una valiosa materia prima energética.

Tabla Resumen:

| Característica | Detalle del Proceso de Carbonización |

|---|---|

| Función Principal | Conversión termoquímica de biomasa a carbón |

| Temperatura Objetivo | Aproximadamente 300 °C |

| Entorno | Libre de oxígeno o con oxígeno limitado (Anóxico) |

| Resultado Clave | Aumento del carbono fijo y mayor poder calorífico |

| Producto Final | Polvo de carbón denso en energía para briquetas |

Transforme los residuos agrícolas en energía de alto valor con la tecnología térmica líder en la industria de KINTEK. Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas personalizables de mufla, tubo, rotatorio, vacío y CVD diseñados para satisfacer sus requisitos precisos de carbonización. Ya sea que esté optimizando la producción de combustible industrial o investigando la conversión de biomasa, nuestro equipo le brinda la consistencia y el control térmico que necesita para tener éxito. Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución personalizada de horno de laboratorio o producción.

Guía Visual

Referencias

- Adam Yonanda, Elvianto Dwi Daryono. Optimization of Natural Adhesive Type and Concentration on Characteristics of Corn Cob Biobriquettes. DOI: 10.70609/gtech.v9i1.6194

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo ayuda la observación microestructural a optimizar el sinterizado de LATP? Domina el procesamiento de materiales de alta densidad

- ¿Qué funciones desempeñan los moldes de grafito de alta resistencia durante el SPS? Impulsar la eficiencia y la precisión en la unión de materiales

- ¿Cuál es la importancia del FE-SEM para las cerámicas SSBSN? Domina el análisis morfológico para un rendimiento eléctrico superior

- ¿Cuál es la función del entorno de 1500 °C en la carbonización de la madera? Desbloquea carbono funcional de alto rendimiento

- ¿Cómo contribuye un sistema de agua de refrigeración en circulación a la eliminación de impurezas? Optimizar la pureza del cloruro de rubidio

- ¿Cómo apoya un horno de secado por chorro de aire la preparación de vidrio bioactivo mesoporoso dopado con rubidio? Síntesis Optimizada

- ¿Qué sucede durante la etapa de recuperación del proceso de recocido? Desbloqueo de la liberación de tensiones y la restauración del material

- ¿Cómo contribuye el diseño de hornos industriales especializados para la producción de hidrógeno a la extensión de su vida útil?