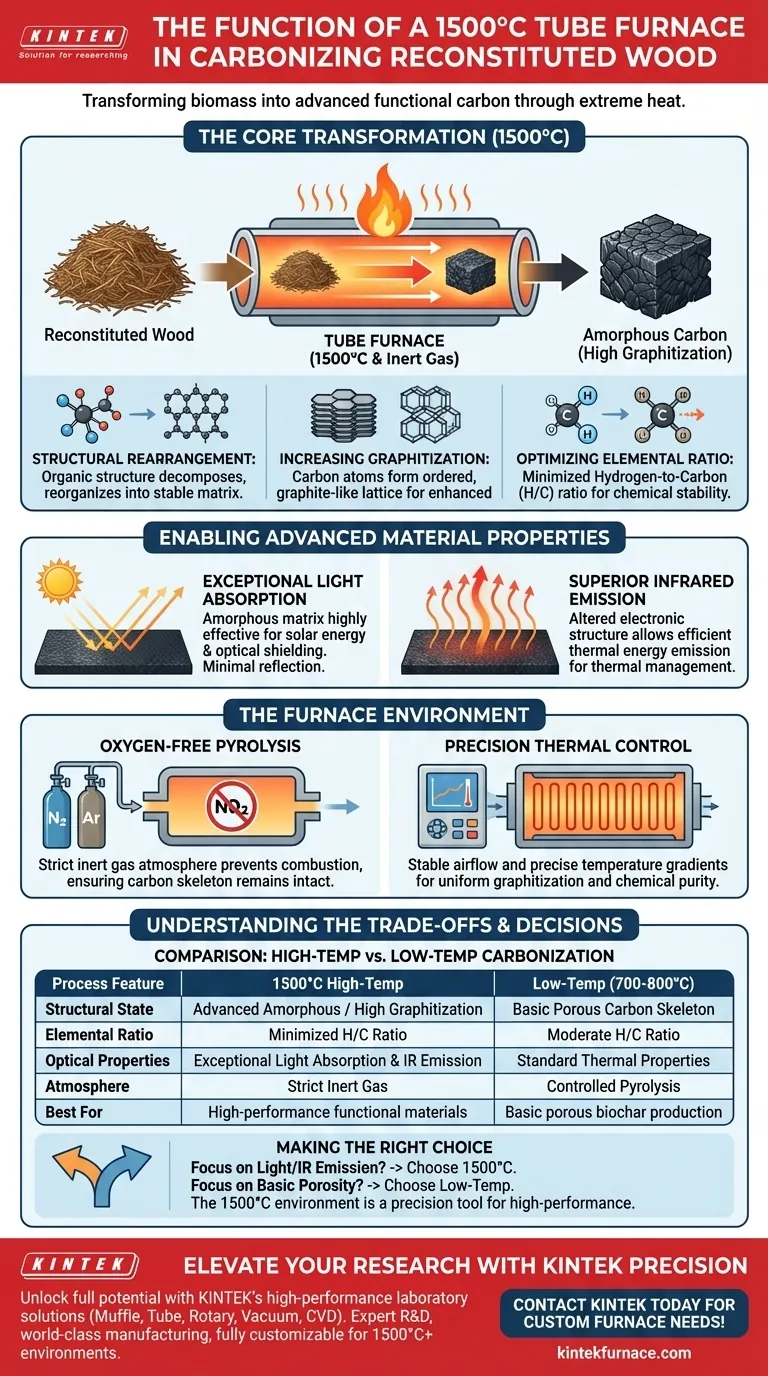

La función principal del entorno de 1500 °C proporcionado por un horno tubular es impulsar la descomposición química completa y la reorganización estructural requeridas para transformar la madera reconstituida en carbono amorfo. Esta condición térmica extrema obliga al material a sufrir una profunda evolución estructural, lo que resulta en una matriz caracterizada por un alto grado de grafitización y una relación hidrógeno-carbono (H/C) significativamente minimizada.

El umbral de 1500 °C no se trata simplemente de secado o carbonización; es la condición de procesamiento crítica para la funcionalización avanzada. Al llevar el material a esta temperatura, se desbloquean propiedades específicas de alto rendimiento, a saber, una absorción de luz excepcional y una emisión infrarroja superior, que no se pueden lograr a temperaturas de carbonización más bajas.

La Transformación Física y Química

Reorganización Estructural

A 1500 °C, el horno tubular facilita un cambio profundo en la arquitectura de la madera. El calor hace que la madera reconstituida pierda su estructura orgánica original.

Se reorganiza en una matriz de carbono amorfo estable. Este cambio estructural es necesario para crear un material robusto y químicamente puro.

Aumento de la Grafitización

Una función clave de este entorno de alta temperatura es aumentar el grado de grafitización. A medida que aumenta la temperatura, los átomos de carbono se organizan en una estructura de red más ordenada, similar al grafito.

Este orden mejora las propiedades conductoras y térmicas del material. Diferencia los materiales de carbono de alto rendimiento del simple carbón vegetal.

Optimización de la Relación Elemental

El calor de 1500 °C elimina los elementos que no son carbono, específicamente el hidrógeno. Esto da como resultado una relación hidrógeno-carbono (H/C) muy baja en el producto final.

Al minimizar el contenido de hidrógeno, el horno asegura que la estructura de carbono resultante sea densa y químicamente estable. Esta pureza está directamente relacionada con las características de rendimiento final del material.

Habilitación de Propiedades de Materiales Avanzados

Excepcional Absorción de Luz

Los cambios estructurales inducidos a 1500 °C otorgan al material capacidades ópticas específicas. La matriz de carbono amorfo resultante se vuelve muy eficaz para absorber la luz.

Esta propiedad es a menudo esencial para aplicaciones en la conversión de energía solar o el blindaje óptico. La carbonización profunda asegura una mínima reflexión de la luz.

Emisión Infrarroja Superior

Más allá de la luz visible, el material adquiere características superiores de emisión infrarroja. El tratamiento a alta temperatura altera la estructura electrónica del carbono.

Esto permite que el material emita energía térmica de manera eficiente en el espectro infrarrojo. Esta es una característica crítica para aplicaciones que involucran gestión térmica o enfriamiento radiativo.

El Papel del Entorno del Horno

Pirólisis sin Oxígeno

Si bien la temperatura es el principal impulsor, el horno tubular también mantiene una atmósfera estrictamente controlada. Para alcanzar los 1500 °C sin quemar la madera hasta convertirla en cenizas, el horno debe utilizar un entorno de gas inerte (típicamente nitrógeno o argón).

Esta configuración libre de oxígeno permite la pirólisis en lugar de la combustión. Asegura que el esqueleto de carbono permanezca intacto mientras se eliminan los componentes volátiles.

Control Térmico de Precisión

El horno tubular proporciona la gestión estable del flujo de aire y los gradientes de temperatura precisos necesarios para obtener resultados uniformes. Las fluctuaciones a estas temperaturas extremas pueden provocar una grafitización inconsistente. El horno asegura que toda la muestra experimente las condiciones exactas necesarias para la porosidad y la composición elemental deseadas.

Comprender las Compensaciones

Intensidad Energética vs. Calidad del Material

Alcanzar y mantener 1500 °C requiere una entrada de energía significativa y elementos calefactores especializados.

Debe sopesar este costo frente a la necesidad de una grafitización superior. Si su aplicación no requiere emisión infrarroja superior, la carbonización a temperaturas más bajas (por ejemplo, 700–800 °C) puede ser más eficiente.

Pérdida de Material y Rendimiento

A 1500 °C, la descomposición es "completa", lo que significa que una porción significativa de la masa original se volatiliza.

Si bien esto produce un producto de carbono más puro, el rendimiento general del material es menor en comparación con la producción de biocarbón a baja temperatura. Está intercambiando volumen por densidad de rendimiento.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un proceso de horno tubular de 1500 °C depende completamente de las métricas de rendimiento específicas que exige su proyecto.

- Si su enfoque principal es la Absorción de Luz/Emisión IR: Debe utilizar el entorno de 1500 °C para lograr la relación H/C baja y la alta grafitización necesarias.

- Si su enfoque principal es la Porosidad Básica: Considere temperaturas más bajas (700–800 °C), que son suficientes para crear esqueletos porosos sin el costo energético de la grafitización de alto nivel.

El entorno de 1500 °C es una herramienta de precisión diseñada para elevar la madera de un material de biomasa cruda a un componente de carbono funcional de alto rendimiento.

Tabla Resumen:

| Característica del Proceso | Carbonización a Alta Temperatura de 1500 °C | Carbonización a Baja Temperatura (700-800 °C) |

|---|---|---|

| Estado Estructural | Carbono Amorfo Avanzado / Alta Grafitización | Esqueleto de Carbono Poroso Básico |

| Relación Elemental | Relación Hidrógeno-Carbono (H/C) Minimizada | Relación H/C Moderada |

| Propiedades Ópticas | Excepcional Absorción de Luz y Emisión IR | Propiedades Térmicas Estándar |

| Atmósfera | Gas Inerte Estricto (Sin Oxígeno) | Pirólisis Controlada |

| Mejor Para | Materiales funcionales de alto rendimiento | Producción básica de biocarbón poroso |

Eleve su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de la carbonización avanzada con las soluciones de laboratorio de alto rendimiento de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos diseñados para soportar entornos extremos de más de 1500 °C con precisión milimétrica.

Ya sea que esté desarrollando materiales de energía solar de próxima generación o componentes avanzados de gestión térmica, nuestros sistemas brindan el calentamiento uniforme y el control de atmósfera necesarios para una grafitización superior y pureza química. Todos nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos de investigación únicos.

¿Listo para lograr resultados consistentes y de alto rendimiento para sus clientes y proyectos objetivo? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

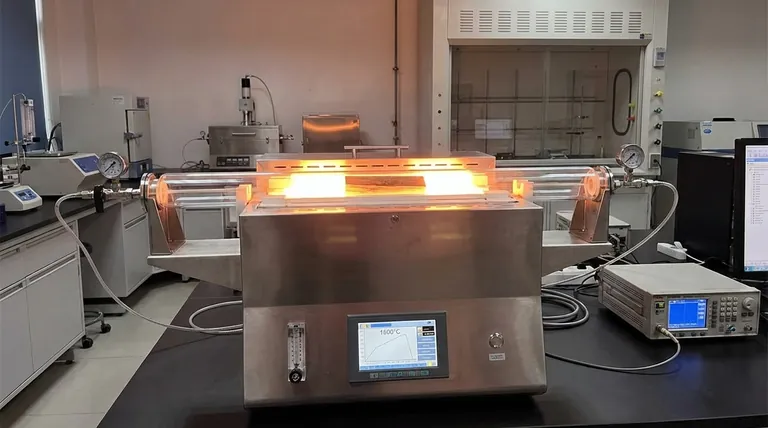

Guía Visual

Referencias

- Bin Zhao, Bruno D. Mattos. Wood Reconfiguration Enables Broadband Blackbody in Large‐Area, Modular, Optically Welded Carbon Constructs. DOI: 10.1002/adfm.202506820

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las ventajas del proceso central de utilizar un reactor de microondas? Maximice la velocidad y la eficiencia en la caracterización de laboratorio.

- ¿Qué procesos químicos utilizan hornos eléctricos? Logre una precisión y pureza inigualables

- ¿Cuáles son las aplicaciones principales de un horno eléctrico de alta precisión en la caracterización de biomasa? Descubra información clave

- ¿Qué función realiza un reactor de lecho fluidizado en la pirólisis de lodos de petróleo? Mejorar la Eficiencia Térmica

- ¿Qué papel juega una instalación de laboratorio en el establecimiento del balance de masas para la operación de un horno de coque? Impulsar la eficiencia.

- ¿Por qué es necesaria la precalcinación de CaO, Al2O3 y V2O5? Lograr precisión estequiométrica en muestras de escoria

- ¿Cuál es la función del ZrCp(NMe2)3? Dominio del Pasivado de Superficie de Precisión en ALD Selectiva por Área

- ¿Cuál es el propósito del presecado de las materias primas de SiO2 a 400 grados Celsius? Asegurar una síntesis estequiométrica precisa