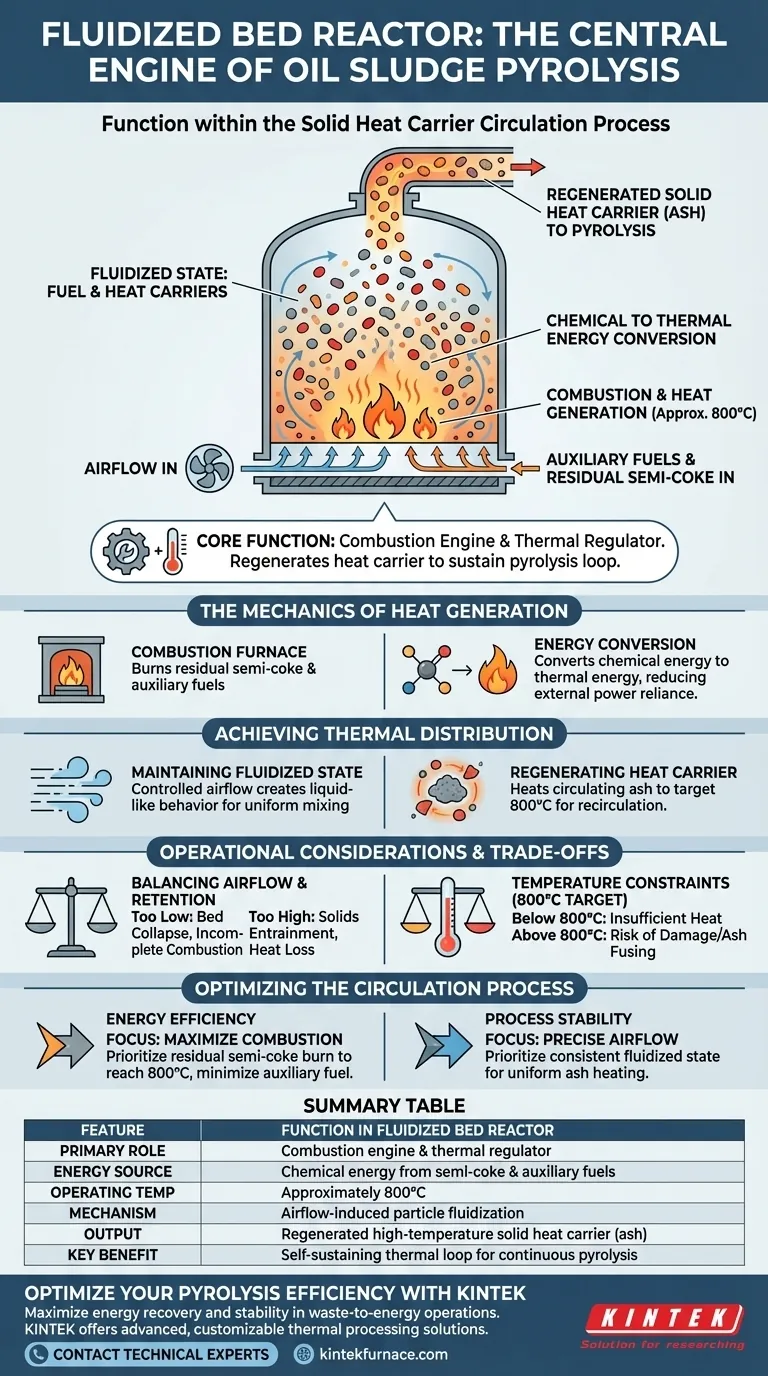

El reactor de lecho fluidizado funciona como el motor de combustión central y el regulador térmico dentro del proceso de circulación de portadores de calor sólidos. Utiliza el flujo de aire para suspender partículas de semi-coque y portadores de calor en un estado similar a un fluido, creando un entorno optimizado para una combustión eficiente. Al convertir la energía química del semi-coque residual y los combustibles auxiliares en calor, eleva la temperatura de las cenizas circulantes a aproximadamente 800 °C para impulsar la reacción de pirólisis.

En este sistema, el reactor de lecho fluidizado cierra la brecha entre la eliminación de residuos y la generación de energía. Su propósito principal es regenerar el portador de calor sólido, transformando subproductos de bajo valor en la energía térmica de alta temperatura necesaria para mantener el ciclo continuo de pirólisis.

La Mecánica de la Generación de Calor

Actuando como Horno de Combustión

El reactor actúa como el horno de combustión principal del sistema. Está diseñado para quemar el semi-coque residual que queda después del tratamiento inicial de los lodos de petróleo, así como cualquier combustible auxiliar introducido en el proceso.

Convirtiendo Energía Química en Térmica

La función fundamental de esta unidad es la conversión de energía. Transforma eficientemente la energía química almacenada en el semi-coque y los combustibles en energía térmica directa. Esta generación interna de calor reduce la dependencia del sistema de fuentes de energía externas.

Logrando la Distribución Térmica

Manteniendo un Estado Fluidizado

Para garantizar una combustión y transferencia de calor eficientes, el reactor utiliza un flujo de aire controlado. Esto mantiene las partículas sólidas, tanto el combustible como los portadores de calor, en un estado fluidizado, haciendo que se comporten como un líquido. Esta suspensión asegura una mezcla uniforme y previene la formación de puntos calientes o fríos.

Regenerando el Portador de Calor

La salida más crítica de este reactor es el portador de calor sólido a alta temperatura (ceniza circulante). El proceso de combustión calienta esta ceniza a aproximadamente 800 °C. Una vez llevada a esta temperatura objetivo, la ceniza se recircula de regreso al reactor de pirólisis para impulsar la descomposición de los lodos de petróleo entrantes.

Consideraciones Operativas y Compromisos

Equilibrio entre Flujo de Aire y Retención

Lograr un estado fluidizado estable requiere un control aerodinámico preciso. Si el flujo de aire es demasiado bajo, el lecho puede colapsar, lo que lleva a una combustión incompleta y un calentamiento desigual. Por el contrario, un flujo de aire excesivo puede arrastrar sólidos, expulsando los portadores de calor esenciales del reactor antes de que alcancen la temperatura objetivo.

Restricciones de Temperatura

Si bien el objetivo es 800 °C, mantener esta ventana de temperatura específica es una estricta restricción operativa. Las temperaturas que caen por debajo de este umbral resultan en un calor insuficiente para la reacción de pirólisis. Sin embargo, exceder significativamente este límite puede arriesgar el daño del revestimiento del reactor o la fusión de las partículas de ceniza.

Optimizando el Proceso de Circulación

Para maximizar la efectividad del reactor de lecho fluidizado, considere sus prioridades operativas:

- Si su enfoque principal es la eficiencia energética: Maximice la combustión del semi-coque residual para generar los 800 °C requeridos sin depender en gran medida de combustibles auxiliares.

- Si su enfoque principal es la estabilidad del proceso: Priorice la regulación precisa del flujo de aire para mantener un estado fluidizado consistente, asegurando que las cenizas circulantes se calienten de manera uniforme.

El éxito en este proceso depende de tratar el reactor no solo como un horno, sino como un instrumento preciso para la regeneración térmica.

Tabla Resumen:

| Característica | Función en el Reactor de Lecho Fluidizado |

|---|---|

| Rol Principal | Motor de combustión y regulador térmico |

| Fuente de Energía | Energía química del semi-coque y combustibles auxiliares |

| Temperatura de Operación | Aproximadamente 800 °C |

| Mecanismo | Fluidización de partículas inducida por flujo de aire |

| Salida | Portador de calor sólido regenerado a alta temperatura (ceniza) |

| Beneficio Clave | Bucle térmico autosostenible para pirólisis continua |

Optimice la Eficiencia de su Pirólisis con KINTEK

¿Está buscando maximizar la recuperación de energía y la estabilidad del proceso en sus operaciones de conversión de residuos en energía? KINTEK ofrece soluciones de laboratorio e industriales avanzadas diseñadas para el procesamiento térmico de alta precisión. Respaldados por I+D y fabricación expertos, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos de alta temperatura especializados adaptados para el tratamiento de lodos de petróleo e investigación de materiales.

Transforme su eliminación de residuos en una corriente de energía de alta eficiencia. Contacte a nuestros expertos técnicos hoy mismo para descubrir cómo nuestros sistemas de alta temperatura pueden adaptarse a sus necesidades únicas de laboratorio o producción.

Guía Visual

Referencias

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega el procesamiento térmico con control preciso de la temperatura y estrés de tracción en la estabilización de fibras de PVDF?

- ¿Cuáles son las ventajas de los catalizadores heterogéneos en HTL? Mejora de la calidad del biocombustible y la eficiencia del proceso

- ¿Cómo garantizan los hornos eléctricos controlados por microprocesador la homogeneidad de la aleación Se80In5Te6Sb9?

- ¿Cuál es la función de un entorno de calentamiento estable y del etilenglicol en la síntesis de nanopartículas de oro? Lograr Precisión

- ¿Por qué se utiliza una prensa de tabletas de laboratorio para formar briquetas de polvo antes de la reducción carbotérmica al vacío? Garantice una producción de magnesio eficiente y estable.

- ¿Qué condiciones de procesamiento proporciona un horno de calentamiento industrial durante la forja en caliente? Optimizar aleaciones de Fe-Mn-Si

- ¿Cuál es el efecto de 750 °C a 950 °C en el carbón activado? Optimizar la estructura de los poros y el área de superficie

- ¿Por qué es crucial un control preciso de la temperatura en un horno de calcinación para LiMnO2? Lograr estructuras cristalinas de alta pureza