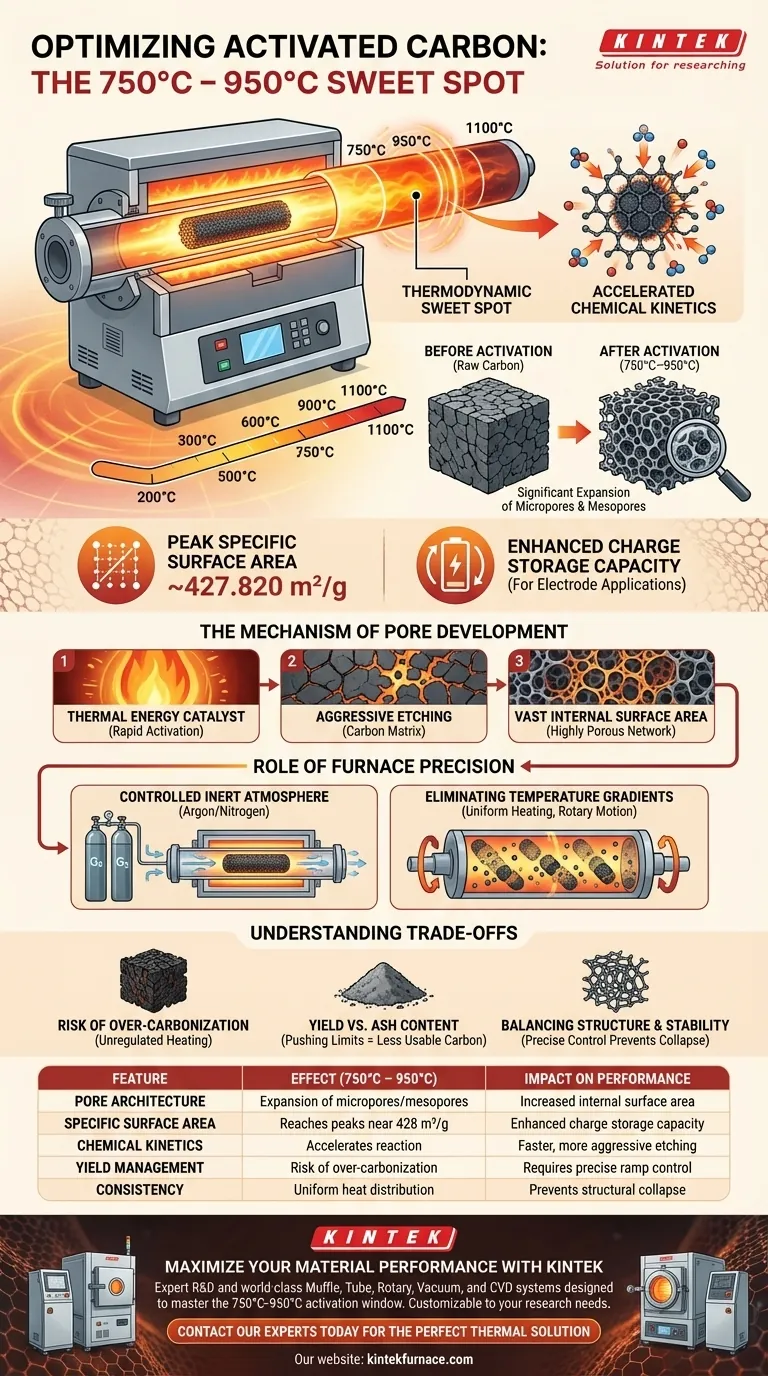

Elevar la temperatura de operación de 750 °C a 950 °C actúa como un acelerador crítico para la reacción de activación. Dentro de un horno tubular de alta temperatura, este aumento térmico específico energiza la interacción entre los activadores químicos (como el cloruro de potasio) y el marco de carbono. El resultado directo es una expansión significativa de los microporos y mesoporos, lo que conduce a áreas de superficie específicas máximas y una mayor capacidad de almacenamiento de carga para aplicaciones de electrodos.

El rango de temperatura de 750 °C a 950 °C es el "punto óptimo" termodinámico donde la energía térmica impulsa el grabado agresivo del esqueleto de carbono. Si bien acercarse a los 950 °C maximiza el área de superficie, este proceso requiere un control ambiental preciso para dar forma eficazmente a la estructura interna del material.

El Mecanismo de Desarrollo de Poros

Aceleración de la Cinética Química

A temperaturas superiores a 750 °C, las condiciones termodinámicas dentro del horno cambian para favorecer una activación rápida. La energía térmica actúa como un catalizador, intensificando la reacción entre el precursor de carbono y los agentes activadores.

Expansión de la Arquitectura de Poros

Esta reacción intensificada graba la matriz de carbono, aumentando drásticamente la cantidad de microporos y mesoporos. Esta transformación convierte un material relativamente sólido en una red altamente porosa con una vasta área de superficie interna.

Maximización del Área de Superficie Específica

La correlación entre la temperatura y el área de superficie es positiva dentro de este rango. Los materiales tratados en el límite superior de 950 °C suelen presentar las áreas de superficie específicas más altas, alcanzando valores de aproximadamente 427,820 m²/g.

Mejora del Rendimiento Electroquímico

Los cambios físicos en la estructura del carbono tienen beneficios electroquímicos directos. El aumento del área de superficie y el volumen de poros facilitan un mejor movimiento y almacenamiento de iones, mejorando directamente la capacidad de almacenamiento de carga de los materiales de electrodo resultantes.

El Papel de la Precisión del Horno

Condiciones Atmosféricas Controladas

Si bien la temperatura impulsa la reacción, el horno tubular asegura que el material no se queme simplemente. Al mantener una atmósfera inerte controlada (como Argón o Nitrógeno), el horno evita el consumo oxidativo del sustrato durante estas fases de alto calor.

Eliminación de Gradientes de Temperatura

Para una activación consistente, el calor debe aplicarse de manera uniforme. Las configuraciones avanzadas, como los hornos tubulares rotatorios, utilizan un volteo dinámico para garantizar que cada partícula experimente la misma historia térmica, evitando una activación desigual.

Comprender las Compensaciones

El Riesgo de Sobrecarbonización

Las temperaturas más altas maximizan el área de superficie, pero conllevan riesgos si la rampa de calentamiento no se controla. El calentamiento continuo no regulado puede provocar una sobrecarbonización, que degrada la calidad de la biomasa.

Rendimiento vs. Contenido de Cenizas

Elevar la temperatura demasiado o aumentar la velocidad demasiado rápido puede aumentar la producción de cenizas. Esto reduce el rendimiento efectivo de carbón, lo que significa que se produce menos carbón activado utilizable en relación con la entrada de materia prima.

Equilibrio entre Estructura y Estabilidad

Si bien los 950 °C crean la mayor cantidad de poros, ejercen la mayor tensión sobre el material. Se requiere un control preciso de la temperatura programable para garantizar que el esqueleto de carbono se grabe para crear poros sin causar un colapso estructural total.

Tomar la Decisión Correcta para su Objetivo

Para optimizar la producción de su carbón activado, alinee la configuración de su horno con sus métricas de rendimiento específicas:

- Si su enfoque principal es el área de superficie máxima: Apunte al extremo superior del rango (950 °C) para maximizar la creación de microporos y lograr áreas de superficie específicas cercanas a 428 m²/g.

- Si su enfoque principal es el rendimiento y la consistencia del material: Utilice una rampa de calentamiento programable y temperaturas ligeramente más bajas para evitar la sobrecarbonización y minimizar la producción de cenizas.

La regulación térmica precisa es la diferencia entre simplemente quemar biomasa e ingeniar materiales de almacenamiento de energía de alto rendimiento.

Tabla Resumen:

| Característica | Efecto a 750 °C - 950 °C | Impacto en el Rendimiento |

|---|---|---|

| Arquitectura de Poros | Expansión de microporos y mesoporos | Aumento del área de superficie interna |

| Área de Superficie Específica | Alcanza picos cercanos a 427,820 m²/g | Mejora de la capacidad de almacenamiento de carga |

| Cinética Química | Acelera la reacción activador/carbono | Grabado más rápido y agresivo |

| Gestión del Rendimiento | Riesgo de sobrecarbonización/cenizas | Requiere control preciso de la velocidad de rampa |

| Consistencia | Se necesita una distribución uniforme del calor | Evita el colapso estructural |

Maximice el Rendimiento de su Material con KINTEK

La precisión es la diferencia entre la carbonización simple y la ingeniería de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas avanzados de mufas, tubos, rotatorios, de vacío y CVD diseñados para dominar la ventana de activación de 750 °C a 950 °C. Ya sea que necesite volteo uniforme en un horno rotatorio o control atmosférico preciso para sustratos sensibles, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para optimizar sus rendimientos de carbono y su área de superficie? Contacte a nuestros expertos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué es fundamental la precisión del control de temperatura para la superaleación K439B? Tratamiento de solución a 1160 °C.

- ¿Cuáles son los beneficios de usar un ambiente de vacío para los RCM NS? Maestría en Conservación de Materiales y Rendimiento Catalítico

- ¿Cómo optimiza el software de simulación CFD la combustión de combustible? Transforme la eficiencia del horno con gemelos digitales

- ¿Cuáles son los beneficios de añadir óxido de calcio en el tratamiento térmico de lodos? Aumente la eficiencia y reduzca las emisiones

- ¿Por qué es necesario el análisis termogravimétrico (TGA) para el carbono duro modificado? Optimizar la estabilidad y la composición

- ¿Por qué se requiere un horno de circulación de aire forzado para el envejecimiento de aleaciones Al-Cu-Mn? Logre la dureza máxima con calor uniforme

- ¿Cuál es el papel principal del proceso de Oxidación Térmica (OT) en la aleación Ti-6Al-4V ELI? Mejora de la dureza y la resistencia al desgaste