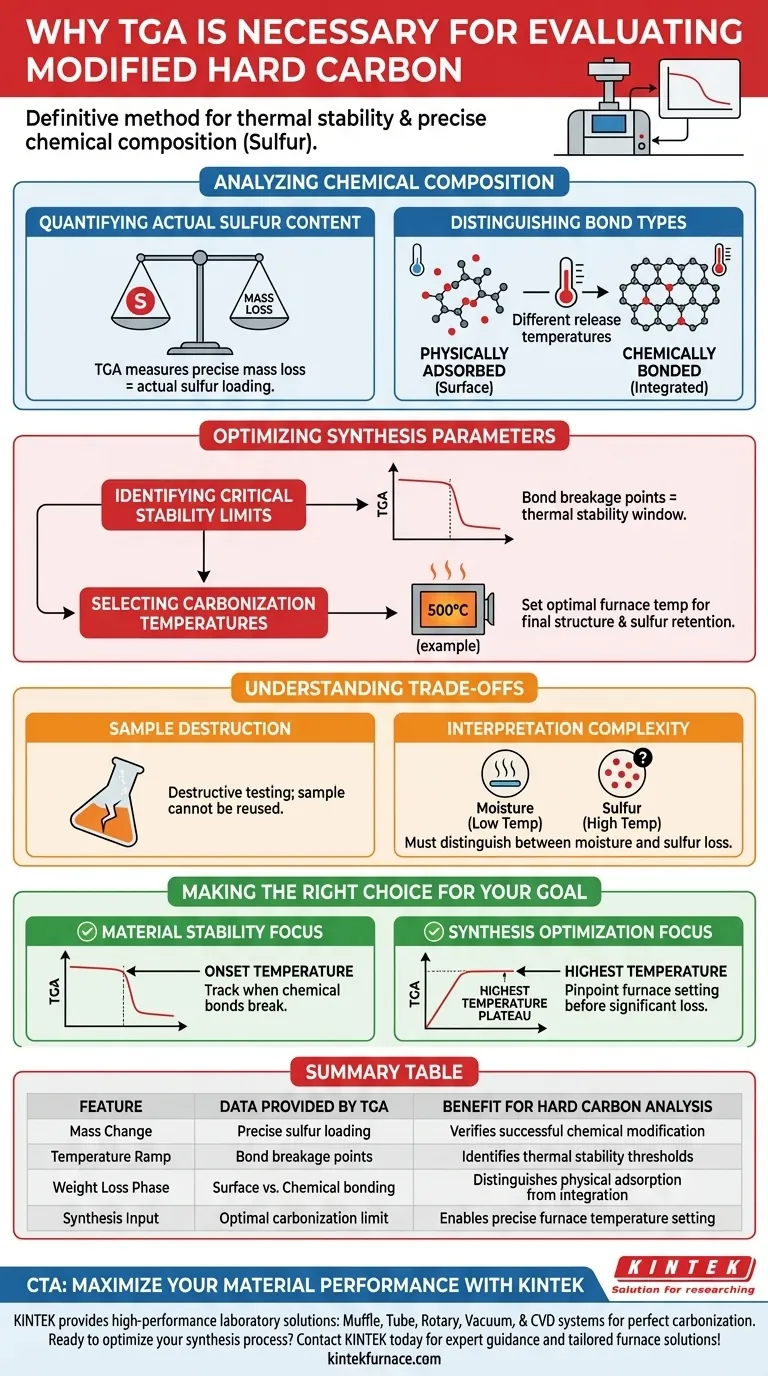

El análisis termogravimétrico (TGA) es el método definitivo para determinar la estabilidad térmica y la composición química precisa del carbono duro modificado. Al monitorear continuamente los cambios de masa a medida que el material se calienta, el TGA proporciona datos críticos sobre el contenido real de azufre, distinguiendo entre la adsorción superficial débil y la unión química robusta.

El TGA es esencial para optimizar la síntesis de carbono duro modificado con azufre. No solo cuantifica la carga real de azufre, sino que también identifica los límites de temperatura específicos en los que se rompen los enlaces químicos, lo que permite la selección de la temperatura de carbonización ideal para garantizar la estabilidad del material.

Análisis de la Composición Química

Cuantificación del Contenido Real de Azufre

Para evaluar eficazmente el carbono duro modificado, debe saber exactamente cuánto azufre se ha incorporado con éxito en el material.

El TGA mide la pérdida de masa precisa durante el calentamiento, que se correlaciona directamente con el contenido real de azufre. Esto verifica si el proceso de modificación logró la carga química deseada.

Distinción de Tipos de Enlaces

No todo el azufre dentro de la matriz de carbono duro se comporta de la misma manera.

El TGA le permite diferenciar entre el azufre físicamente adsorbido (atrapado en la superficie) y el azufre químicamente enlazado (integrado en la estructura del carbono). Esta distinción se realiza observando las diferentes temperaturas a las que se liberan estas formas de azufre.

Optimización de los Parámetros de Síntesis

Identificación de Límites Críticos de Estabilidad

Para prevenir la degradación del material, debe identificar los límites térmicos de su carbono modificado.

El TGA identifica las temperaturas críticas responsables de la ruptura de los enlaces carbono-azufre y la posterior pérdida de azufre. Estos datos mapean la ventana de estabilidad térmica del material.

Selección de Temperaturas de Carbonización

El objetivo final del TGA en este contexto es informar el proceso de fabricación.

Al analizar los datos de estabilidad, los investigadores pueden seleccionar la temperatura de carbonización óptima (como 500 °C). Esto asegura que la temperatura de síntesis sea lo suficientemente alta para finalizar la estructura pero lo suficientemente baja para evitar la pérdida de componentes activos de azufre.

Comprensión de las Compensaciones

Destrucción de la Muestra

Es importante tener en cuenta que el TGA es un método de prueba destructivo. El proceso de calentamiento quema el azufre y modifica el carbono, lo que significa que la muestra específica utilizada para el análisis no se puede recuperar ni reutilizar.

Complejidad de la Interpretación

Si bien el TGA proporciona datos precisos de pérdida de masa, la interpretación de la causa de la pérdida requiere contexto.

Los usuarios deben tener cuidado de distinguir entre la pérdida de masa causada por la evaporación de la humedad a temperaturas más bajas y la pérdida del modificador objetivo (azufre) a temperaturas más altas. La mala interpretación de estas señales puede llevar a cálculos incorrectos del contenido de azufre.

Tomando la Decisión Correcta para su Objetivo

Para sacar el máximo provecho de sus datos de TGA al evaluar el carbono duro modificado, alinee su análisis con su objetivo específico:

- Si su enfoque principal es la Estabilidad del Material: Concéntrese en la temperatura de inicio del segundo evento principal de pérdida de peso, ya que esto indica dónde comienzan a romperse los enlaces químicos.

- Si su enfoque principal es la Optimización de la Síntesis: Utilice la curva de TGA para identificar la meseta de temperatura más alta antes de que ocurra una pérdida significativa de azufre para establecer su horno de carbonización (por ejemplo, confirmando el objetivo de 500 °C).

Utilice el TGA no solo para medir lo que tiene, sino para definir cómo lo fabrica.

Tabla Resumen:

| Característica | Datos Proporcionados por TGA | Beneficio para el Análisis de Carbono Duro |

|---|---|---|

| Cambio de Masa | Carga precisa de azufre | Verifica la modificación química exitosa |

| Rampa de Temperatura | Puntos de ruptura de enlaces | Identifica umbrales de estabilidad térmica |

| Fase de Pérdida de Peso | Superficie vs. Unión Química | Distingue la adsorción física de la integración |

| Entrada de Síntesis | Límite óptimo de carbonización | Permite la configuración precisa de la temperatura del horno (por ejemplo, 500 °C) |

Maximice el Rendimiento de su Material con KINTEK

El análisis termogravimétrico preciso exige entornos de calentamiento fiables. KINTEK ofrece soluciones de laboratorio de alto rendimiento, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, diseñados para ayudarle a lograr una carbonización y estabilidad de materiales perfectas. Respaldados por I+D y fabricación expertas, nuestros equipos son totalmente personalizables para satisfacer los requisitos únicos de su investigación de carbono duro.

¿Listo para optimizar su proceso de síntesis? ¡Contacte a KINTEK hoy mismo para obtener orientación experta y soluciones de hornos personalizadas!

Guía Visual

Referencias

- Yuanfeng Liu, Yong Wang. Shredded-Coconut-Derived Sulfur-Doped Hard Carbon via Hydrothermal Processing for High-Performance Sodium Ion Anodes. DOI: 10.3390/nano15100734

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué son necesarios los haces láser de alta energía y los sistemas de control de precisión para el PBF? Fabricación maestra de cerámica

- ¿Cuál es el propósito del proceso de tratamiento de sulfuración? Mejore el rendimiento del reactor con la pasivación con DMDS

- ¿Cuáles son las ventajas de usar un horno de reacción de microondas multimodo personalizado? Acelera la velocidad de síntesis en un 90%

- ¿Por qué es necesario un control preciso de la temperatura en hornos de alta temperatura para aleaciones de VN? Domina el interruptor de fase térmica

- ¿Cómo fortalece el proceso de envejecimiento artificial de una sola etapa (estado T6) el alambre de aleación de aluminio AA7050?

- ¿Cuáles son los requisitos de equipo para hornos de alta temperatura durante la síntesis de biocarbón magnético? Encuentra las especificaciones clave.

- ¿Cuál es el propósito de usar cilindros de nitrógeno y medidores de flujo? Garantizar una recuperación superior de fibra de carbono

- ¿Por qué las piezas de fundición de aleaciones de aluminio se someten a pruebas de alta temperatura en un horno industrial de ampollas? Revelar defectos