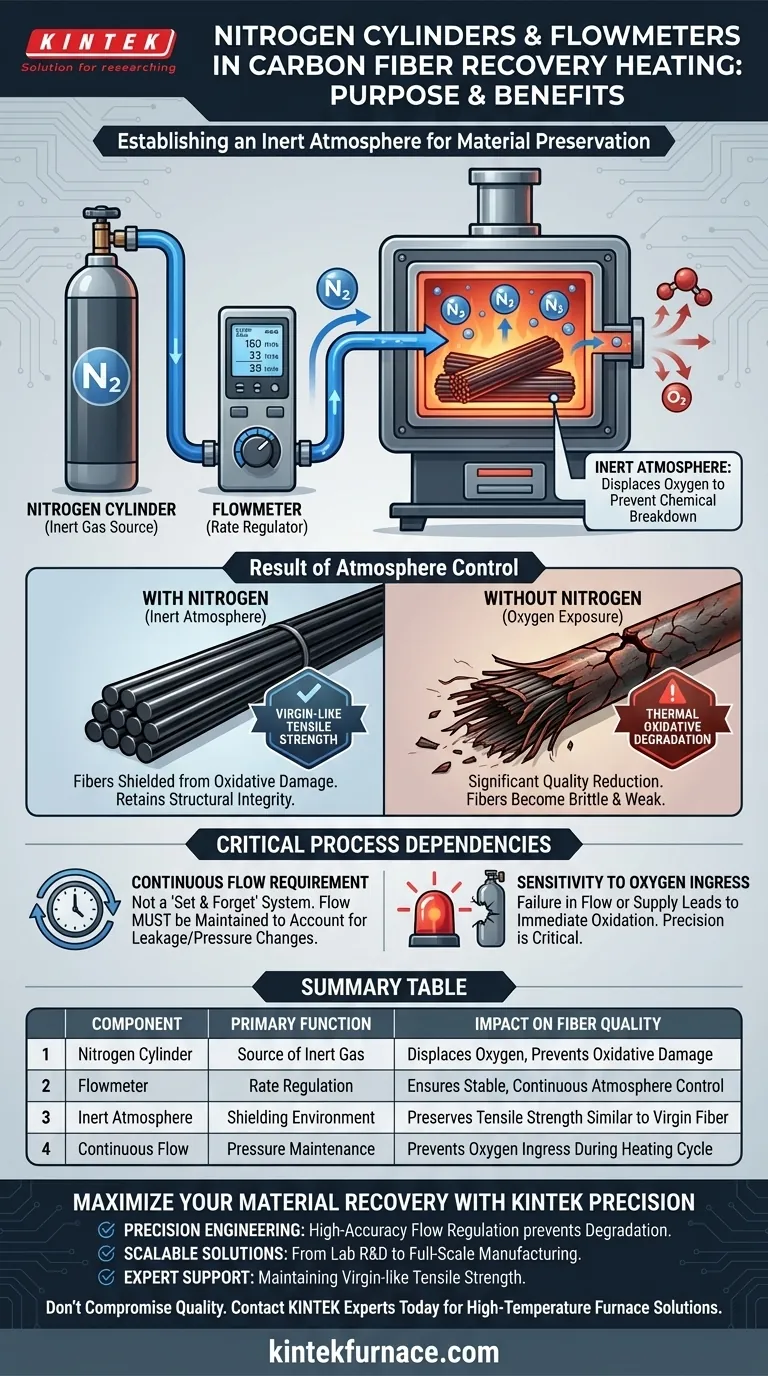

La función principal de los cilindros de nitrógeno y los medidores de flujo en este contexto es establecer y regular estrictamente una atmósfera inerte dentro de la cámara de reacción. Estos componentes trabajan en conjunto para inyectar nitrógeno continuamente, desplazando así el oxígeno durante el proceso de descomposición a alta temperatura.

Al excluir el oxígeno, esta configuración previene la descomposición química de las fibras. El resultado es un material recuperado que conserva una resistencia a la tracción casi idéntica a la de las fibras de carbono vírgenes.

La Mecánica del Control de Atmósfera

Creación de un Entorno Inerte

Los cilindros de nitrógeno sirven como fuente del gas inerte, proporcionando el volumen necesario para llenar la cámara de reacción.

Los medidores de flujo actúan como el mecanismo regulador, controlando la velocidad a la que el nitrógeno ingresa al sistema.

Esta combinación asegura que el entorno permanezca estable y consistente durante todo el ciclo de calentamiento.

Prevención de la Degradación Térmica Oxidativa

Cuando las fibras de carbono se exponen a altas temperaturas en presencia de oxígeno, sufren degradación térmica oxidativa.

Esta reacción química daña la integridad estructural de la fibra, reduciendo significativamente su calidad.

Al inyectar nitrógeno continuamente, el sistema elimina el oxígeno necesario para que ocurra esta degradación.

Preservación de las Propiedades del Material

El objetivo final del uso de este equipo es la preservación de la resistencia a la tracción.

Debido a que la atmósfera de nitrógeno protege las fibras del daño oxidativo, las fibras recuperadas no se vuelven quebradizas ni débiles.

Emergen del proceso con propiedades mecánicas comparables a las de las fibras recién fabricadas (vírgenes).

Dependencias Críticas del Proceso

El Requisito de Flujo Continuo

La efectividad de este sistema depende completamente de la inyección continua de nitrógeno.

Este no es un entorno estático de "configurar y olvidar"; el flujo debe mantenerse para tener en cuenta cualquier fuga de gas o cambio de presión durante el calentamiento.

Sensibilidad a la Entrada de Oxígeno

Cualquier fallo en los medidores de flujo o agotamiento de los cilindros resulta en una exposición inmediata al oxígeno.

Incluso interrupciones breves en la atmósfera inerte durante la etapa de alta temperatura pueden comprometer la calidad de todo el lote.

Por lo tanto, la precisión del medidor de flujo es tan crítica como la pureza de la fuente de nitrógeno.

Garantizar una Recuperación de Alta Calidad

Para maximizar la efectividad de su proceso de recuperación de fibra de carbono, considere estas prioridades operativas:

- Si su enfoque principal es la resistencia del material: Mantenga una sobrepresión de nitrógeno constante para garantizar la exclusión total de oxígeno y preservar las propiedades de tracción similares a las vírgenes.

- Si su enfoque principal es la consistencia del proceso: Utilice medidores de flujo de alta precisión para monitorear estrictamente la tasa de inyección, evitando fluctuaciones que podrían conducir a una degradación parcial.

La recuperación exitosa de fibra de carbono se define no solo por el calor aplicado, sino por el oxígeno excluido.

Tabla Resumen:

| Componente | Función Principal | Impacto en la Calidad de la Fibra |

|---|---|---|

| Cilindro de Nitrógeno | Fuente de gas inerte | Desplaza el oxígeno para prevenir daños oxidativos |

| Medidor de Flujo | Regulación de la tasa | Asegura un control de atmósfera estable y continuo |

| Atmósfera Inerte | Entorno de protección | Preserva la resistencia a la tracción similar a la fibra virgen |

| Flujo Continuo | Mantenimiento de la presión | Previene la entrada de oxígeno durante el ciclo de calentamiento |

Maximice la Recuperación de su Material con la Precisión KINTEK

No permita que la exposición al oxígeno comprometa la integridad de sus fibras de carbono recuperadas. En KINTEK, entendemos que los resultados de alta calidad exigen un control riguroso de la atmósfera. Respaldados por I+D y fabricación expertas, ofrecemos sistemas avanzados de Mufla, Tubo, Rotatorios y Vacío, todos completamente personalizables a sus necesidades específicas de procesamiento de fibra de carbono.

Nuestro valor para usted:

- Ingeniería de Precisión: Regulación de flujo de alta precisión para prevenir la degradación térmica oxidativa.

- Soluciones Escalables: Desde I+D a escala de laboratorio hasta fabricación de recuperación a gran escala.

- Soporte Experto: Equipos diseñados para mantener la resistencia a la tracción similar a la virgen en sus materiales.

¿Listo para mejorar la eficiencia y la calidad del material de su laboratorio? Contacte a los expertos de KINTEK hoy mismo para encontrar la solución de horno de alta temperatura perfecta para su aplicación.

Guía Visual

Referencias

- Takaaki Wajima, K. Yamashita. Recovery of carbon fiber from carbon fiber reinforced plastics using alkali molten hydroxide. DOI: 10.1038/s41598-024-84293-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Por qué se requiere un horno de secado al vacío de laboratorio para nanopartículas de perovskita? Salvaguardar la nanoestructura y la pureza

- ¿Cuál es el papel de la molienda en mortero combinada con el procesamiento con pistola de calor en la síntesis de catalizadores? Logrando la dispersión de PtCln

- ¿Por qué es necesario un control preciso de las velocidades de calentamiento y enfriamiento para la ceria dopada con hierro? Optimice el rendimiento de su catalizador

- ¿Cuál es la importancia de utilizar equipos de calentamiento de alta temperatura para alcanzar los 1250 °C en aleaciones? Excelencia en pruebas de estrés

- ¿Cómo optimizan los hornos de calentamiento industrial y los trenes de laminación el Invar 36? Domine la Estabilidad Térmica y la Deformación

- ¿Cuál es la función de un horno de alta temperatura de laboratorio en el pretratamiento del polvo de cáscara de huevo? Optimizar Compuestos AA6061

- ¿Cuál es la función de un horno eléctrico industrial en la preparación de aleaciones Al-Cu 224? Optimice su producción de metales

- ¿Cómo se aplican los hornos eléctricos en la metalurgia de polvos y la impresión 3D? Desbloquee el sinterizado y el tratamiento térmico de precisión