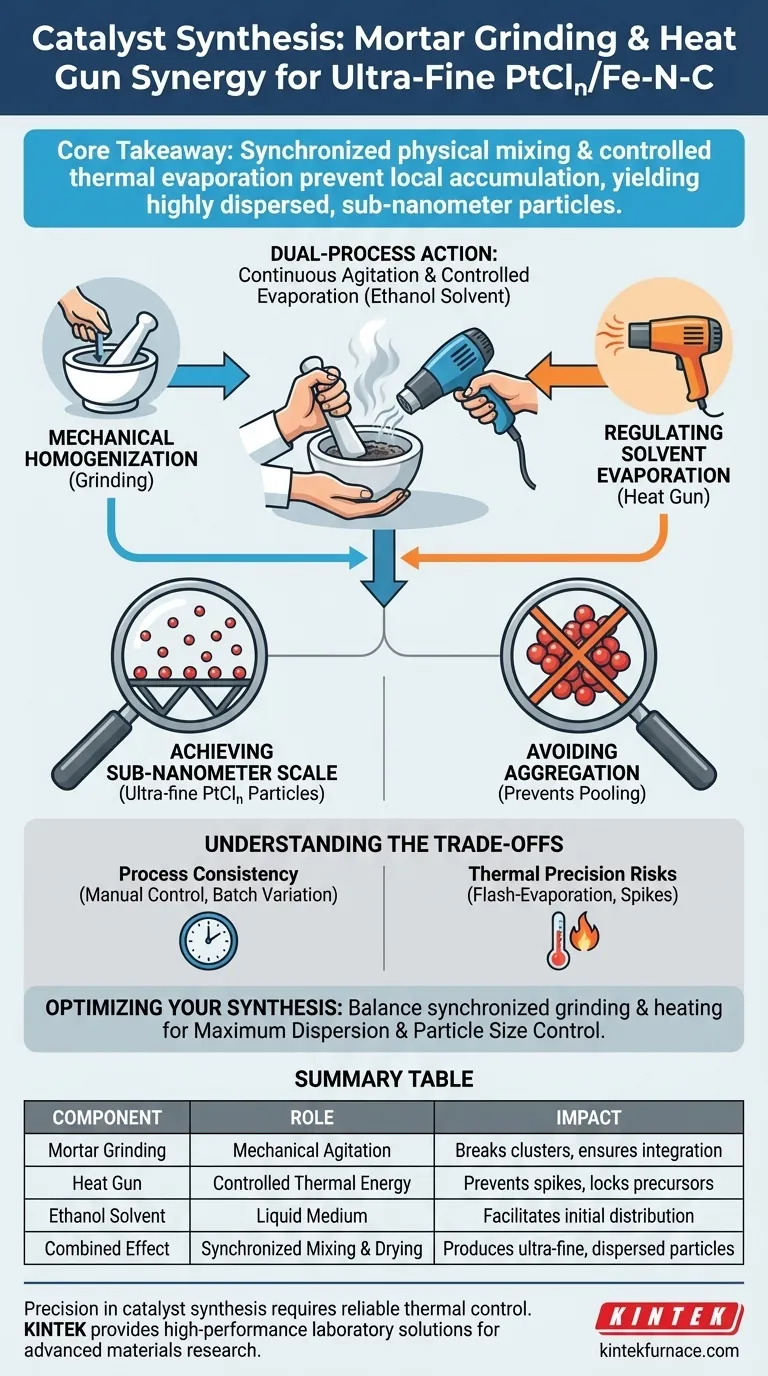

La combinación de molienda en mortero y procesamiento con pistola de calor sirve como un paso de regulación crítico para garantizar la distribución uniforme de los precursores de platino en los soportes de Fe-N-C. Esta técnica manual sincroniza la mezcla física con el control de la evaporación térmica, previniendo específicamente la acumulación local de ácido cloroplatínico para obtener partículas de catalizador ultrafinas y dispersas.

Conclusión Clave Al controlar la tasa de evaporación del etanol y agitar simultáneamente la mezcla, este método previene la formación de picos de concentración local. Esta regulación precisa es el factor determinante para lograr partículas de PtCln altamente dispersas y de tamaño subnanométrico, y para evitar la agregación del precursor.

Mecanismos de Control de la Dispersión

Regulación de la Evaporación del Solvente

El papel principal de la pistola de calor en esta síntesis es proporcionar energía térmica controlada al solvente de etanol.

Sin una gestión térmica activa, los solventes pueden evaporarse de manera desigual o demasiado lenta, lo que da tiempo a los precursores para migrar y agruparse.

La pistola de calor asegura que el etanol se evapore a una velocidad constante y manejable, fijando el precursor en su lugar a medida que disminuye el volumen del líquido.

Prevención de Picos de Concentración

A medida que los solventes se evaporan, los sólidos disueltos tienden naturalmente a precipitarse de la solución.

Si este proceso no se controla, crea picos de concentración local, donde el ácido cloroplatínico se acumula en densos cúmulos.

La molienda continua combinada con el calor mitiga este riesgo al mantener la mezcla dinámica hasta que se elimina el solvente, forzando una distribución uniforme en lugar de una acumulación localizada.

Homogeneización Mecánica

La molienda en mortero proporciona la agitación física necesaria para exponer continuamente las superficies del soporte de Fe-N-C a la solución precursora.

Esto asegura que el ácido cloroplatínico no solo se asiente sobre el soporte, sino que se integre físicamente en la textura del material.

La acción mecánica descompone posibles cúmulos antes de que puedan solidificarse durante la fase de secado.

Impacto en la Morfología del Catalizador

Logro de Escala Subnanométrica

El objetivo final de esta técnica de doble procesamiento es definir el tamaño de las especies de platino finales.

Al evitar que el precursor se agrupe, la síntesis logra partículas de PtCln ultrafinas.

Estas partículas se mantienen a escala subnanométrica, lo que a menudo es fundamental para maximizar el área superficial activa del catalizador.

Evitar la Agregación

La agregación es el enemigo de la eficiencia del catalizador, ya que oculta valiosos átomos de platino en el interior de una partícula.

Este método se enfoca específicamente en la etapa de fase líquida para detener la agregación del precursor antes de que comience.

El resultado es un material altamente disperso donde el platino se utiliza de manera eficiente en toda la superficie del soporte.

Comprensión de las Compensaciones

Consistencia del Proceso

Dado que este método se basa en la molienda manual, introduce una variable de control humano.

A diferencia de la agitación automatizada, la uniformidad de la molienda depende de la técnica del operador, lo que puede generar variaciones entre lotes si no se estandariza estrictamente.

Riesgos de Precisión Térmica

Si bien la pistola de calor controla la evaporación, una distancia o configuración de temperatura incorrectas pueden ser contraproducentes.

Si se aplica calor de manera demasiado agresiva, el solvente puede evaporarse rápidamente, lo que podría causar los mismos picos de concentración que el proceso intenta prevenir.

El éxito requiere un equilibrio en el que la evaporación sea más rápida que el secado natural, pero lo suficientemente lenta como para permitir una molienda completa.

Optimización de su Estrategia de Síntesis

Para maximizar la efectividad de la preparación de su catalizador, considere lo siguiente con respecto a sus objetivos específicos:

- Si su enfoque principal es la Máxima Dispersión: Priorice la sincronización de la molienda y el calentamiento para asegurar que no queden "manchas húmedas" donde los precursores puedan agregarse.

- Si su enfoque principal es el Control del Tamaño de Partícula: Monitoree de cerca la tasa de evaporación del etanol para prevenir un secado rápido, que fija las dimensiones subnanométricas.

La calidad de su catalizador final depende completamente de la eficacia con la que evite que el precursor se agrupe durante la transición crítica de fase líquida a sólida.

Tabla Resumen:

| Componente del Proceso | Función | Impacto en la Morfología del Catalizador |

|---|---|---|

| Molienda en Mortero | Homogeneización mecánica y agitación física | Rompe cúmulos; asegura la integración en la textura del soporte |

| Pistola de Calor | Energía térmica controlada y evaporación del solvente | Previene picos de concentración local; fija los precursores en su lugar |

| Solvente de Etanol | Medio de fase líquida | Facilita la distribución inicial antes de la eliminación controlada |

| Efecto Combinado | Mezcla y secado sincronizados | Produce partículas ultrafinas, subnanométricas y altamente dispersas |

La precisión en la síntesis de catalizadores requiere un control térmico confiable. KINTEK proporciona soluciones de laboratorio de alto rendimiento, incluidos hornos de mufla, tubulares y de vacío, diseñados para satisfacer las rigurosas demandas de la investigación de materiales avanzados. Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para sus necesidades únicas de síntesis de Fe-N-C o PtCln. ¡Contáctenos hoy mismo para optimizar su flujo de trabajo de laboratorio!

Guía Visual

Referencias

- Hiroshi Yano. Sustainable activation of the PtCl <sub> <i>n</i> </sub> /Fe–N–C cathode for PEFCs through repeated subnanometer sizing and coarsening. DOI: 10.1039/d5lf00185d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué utilizar un horno de precisión para muestras de hilo de moxa? Garantizar una base de secado al aire precisa para la investigación de combustión

- ¿Qué papel juega un horno de vacío en el postratamiento de recubrimientos de nano-hidroxiapatita? Garantizar la integridad sin grietas

- ¿Por qué un horno de secado a temperatura constante se ajusta a 60 °C durante 24 horas? Optimización de la calidad del polvo de Sr4Al6O12SO4

- ¿Cuál es la función de un horno de secado industrial en la preparación de catalizadores ZnZrOx? Asegurar la Adsorción Uniforme del Precursor Metálico

- ¿Cómo funciona un horno de grafito? Logre un análisis de elementos ultra-trazas

- ¿Por qué se requiere un horno de laboratorio para secar muestras a 80 °C para MoO3/Ti-Felt? Garantizar la integridad estructural del electrodo

- ¿Cómo afecta el tratamiento térmico del acero para herramientas NC6 (1.2063) a su rendimiento? Optimización de herramientas clave para SPIF

- ¿Por qué se requiere un horno de secado por aire forzado de grado industrial para la cerámica Ca2.5Ag0.3Sm0.2Co4O9? Pretratamiento de precisión