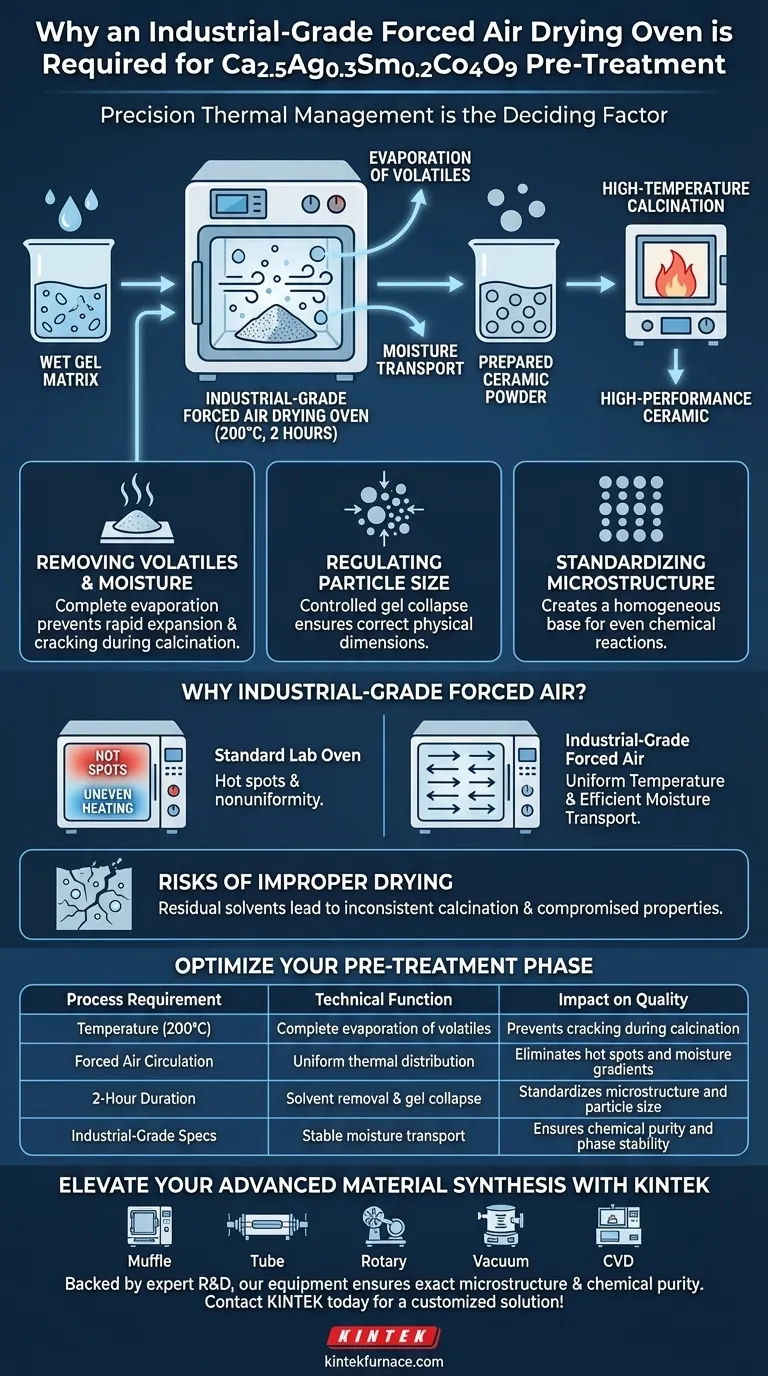

La gestión térmica de precisión es el factor decisivo en la síntesis exitosa de cerámicas complejas como la Ca2.5Ag0.3Sm0.2Co4O9. Se requiere un horno de secado por aire forzado de grado industrial para mantener un entorno estrictamente controlado de 200 °C durante dos horas. Este tratamiento térmico específico es necesario para evaporar completamente el agua residual y los disolventes volátiles de la matriz de gel inicial, asegurando que el material esté química y estructuralmente preparado para la calcinación a alta temperatura.

La función principal de esta fase de secado es tender un puente entre el estado de gel húmedo y la cerámica sólida final. Al estandarizar la microestructura y regular el tamaño de las partículas a una temperatura moderada, el proceso previene fallos estructurales durante la etapa de calcinación posterior, más agresiva.

Funciones Críticas del Pretratamiento Térmico

Eliminación de Volátiles y Humedad

La síntesis de Ca2.5Ag0.3Sm0.2Co4O9 a menudo comienza con un proceso químico húmedo, que da como resultado un gel. Esta matriz de gel está saturada de agua residual y disolventes volátiles que deben eliminarse suavemente.

Si estos volátiles permanecen atrapados dentro de la matriz durante la calcinación a alta temperatura, pueden expandirse rápidamente, provocando que el material se agriete o explote. El tratamiento a 200 °C asegura una evaporación completa y controlada.

Regulación del Tamaño de Partícula

El secado no es solo eliminar líquido; es un paso morfológico. A medida que los disolventes se evaporan, la red de gel colapsa y se densifica.

Al controlar este colapso en un horno estable, usted regula activamente el tamaño de partícula del polvo precursor. Esto asegura que el polvo cerámico final tenga las dimensiones físicas correctas para su aplicación prevista.

Estandarización de la Microestructura

La uniformidad es esencial para las cerámicas de alto rendimiento. La fase de secado actúa como un paso de estandarización preliminar para la microestructura del material.

Esto crea una base homogénea, asegurando que cuando el material entre en la fase de calcinación, las reacciones químicas ocurran de manera uniforme en toda la muestra.

Por Qué es Necesario el Aire Forzado de Grado Industrial

Garantizar la Uniformidad de la Temperatura

Los hornos de laboratorio estándar a menudo sufren de "puntos calientes" o calentamiento desigual. Un sistema de aire forzado de grado industrial utiliza convección para hacer circular el aire continuamente.

Esto garantiza que cada parte de la muestra, independientemente de su posición en el horno, esté expuesta a la misma temperatura exacta de 200 °C, lo que previene tasas de secado desiguales.

Facilitar el Transporte de Humedad

El aire estático se satura rápidamente de humedad, lo que ralentiza la evaporación. Los sistemas de aire forzado reemplazan constantemente el aire saturado alrededor de la muestra con aire fresco, seco y caliente.

Este mecanismo es crítico para la función de "eliminación de humedad" mencionada en su referencia, asegurando que el proceso de secado se complete de manera eficiente dentro del período de dos horas.

Riesgos de un Secado Inadecuado

El Peligro de los Disolventes Residuales

Si el entorno de secado fluctúa o el flujo de aire es insuficiente, pueden quedar bolsas de disolvente en lo profundo del gel.

Esto conduce a resultados inconsistentes de calcinación, donde la estructura interna de la cerámica difiere de la superficie, comprometiendo en última instancia las propiedades termoeléctricas o estructurales del material.

Inconsistencia Microestructural

No estandarizar la microestructura en esta etapa crea un escenario de "basura entra, basura sale" para el horno de calcinación.

Las inconsistencias formadas durante el secado suelen ser permanentes. Pueden provocar puntos débiles, aglomeración o separación de fases en el polvo final de Ca2.5Ag0.3Sm0.2Co4O9.

Optimización de la Fase de Pretratamiento

Para garantizar un polvo cerámico de la más alta calidad, debe alinear sus parámetros de secado con sus objetivos de síntesis.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que la circulación de aire forzado se maximice para prevenir cualquier gradiente de humedad que pueda provocar grietas.

- Si su enfoque principal es la Pureza Química: Adhiérase estrictamente a la duración completa de 2 horas para garantizar que no queden disolventes orgánicos que contaminen la fase de calcinación.

Una fase de secado estable y uniforme es la base sobre la cual se construyen las propiedades de las cerámicas de alto rendimiento.

Tabla Resumen:

| Requisito del Proceso | Función Técnica | Impacto en la Calidad |

|---|---|---|

| Temperatura (200°C) | Evaporación completa de volátiles | Previene grietas durante la calcinación |

| Circulación de Aire Forzado | Distribución térmica uniforme | Elimina puntos calientes y gradientes de humedad |

| Duración de 2 Horas | Eliminación de disolventes y colapso del gel | Estandariza la microestructura y el tamaño de partícula |

| Especificaciones de Grado Industrial | Transporte de humedad estable | Garantiza la pureza química y la estabilidad de fase |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La precisión en la fase de secado es la base de las cerámicas de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de Muffle, Tubo, Rotatorios, Vacío y CVD, junto con hornos de secado de grado industrial personalizables diseñados para una gestión térmica estricta.

Respaldado por I+D y fabricación de expertos, nuestro equipo garantiza que sus polvos de Ca2.5Ag0.3Sm0.2Co4O9 logren la microestructura exacta y la pureza química requeridas para un rendimiento termoeléctrico superior.

¿Listo para optimizar el proceso de calentamiento de su laboratorio?

¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Enes Kılınç, Erdal Çelik. Sol–Gel Synthesis of Ca<sub>2.5</sub>Ag<sub>0.3</sub>Sm<sub>0.2</sub>Co<sub>4</sub>O<sub>9</sub> Semiconducting Materials for Thermoelectric Applications in Aerospace Systems. DOI: 10.1002/adem.202500571

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el enfoque de diseño de un reactor térmico en la pirólisis rápida? Optimice el rendimiento de bioaceite con ingeniería de precisión

- ¿Cuál es la función de un reactor de alta presión en SHS? Optimice la síntesis de carburo de tungsteno con precisión

- ¿Cuáles son las ventajas de usar un horno de reacción de microondas multimodo personalizado? Acelera la velocidad de síntesis en un 90%

- ¿Cuál es el propósito de mezclar polvos de aluminio y hierro en una proporción atómica específica? Optimizar las fases de aleación Al-Fe

- ¿Cuál es la función de los hornos eléctricos industriales en la preparación de EN AW-6082? Tratamiento Térmico Maestro de Aluminio

- ¿Qué papel juega el carbón activado en la síntesis de fósforos CaS:Eu2+? Clave para activar la luminiscencia de alta eficiencia

- ¿Cómo se mantiene una bomba de vacío? Asegure el máximo rendimiento y la longevidad para su laboratorio

- ¿Por qué se requiere un proceso de pre-fusión en los estudios de equilibrio de fases? Restablezca su muestra para obtener resultados precisos