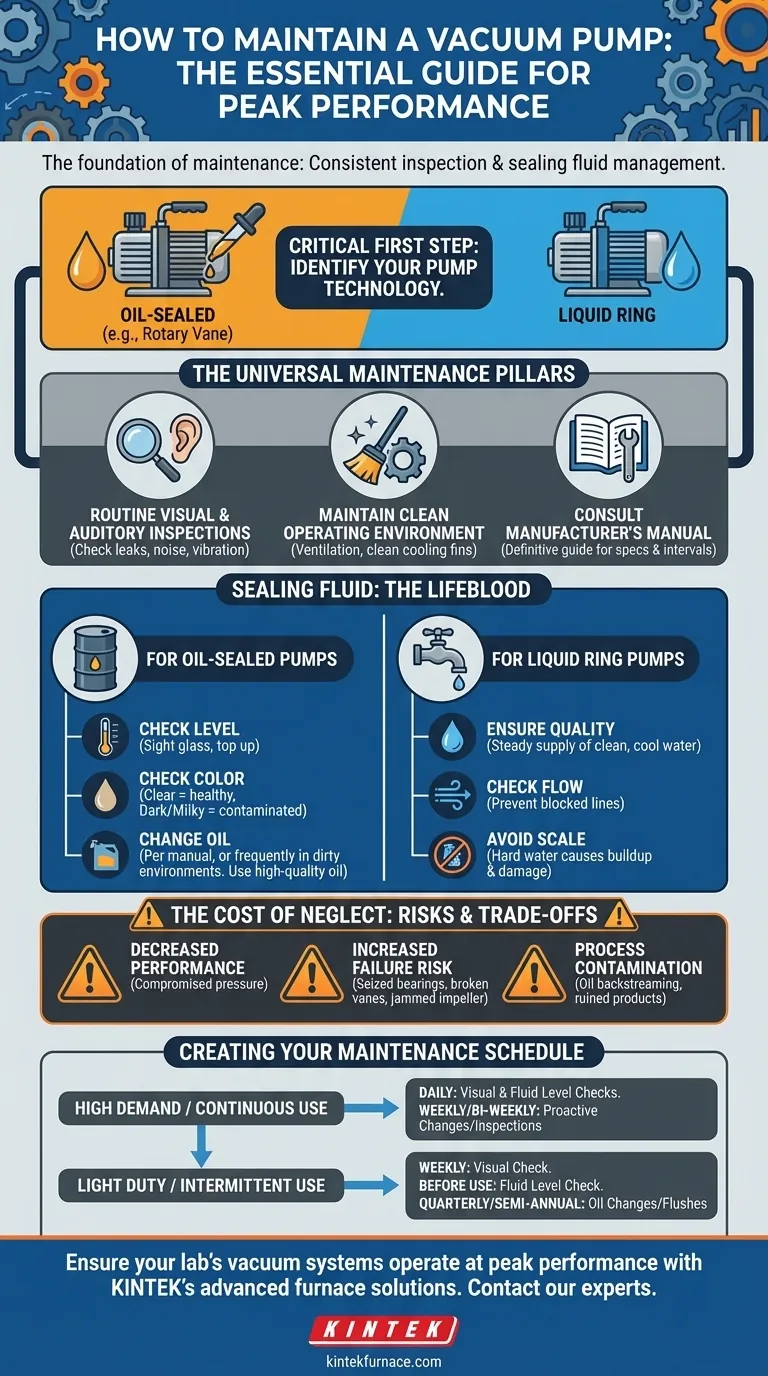

La base del mantenimiento de la bomba de vacío se construye sobre dos prácticas universales: la inspección constante y diligente y la gestión adecuada del fluido de sellado de la bomba. Esto implica revisar regularmente si hay fugas, escuchar ruidos inusuales y asegurarse de que el aceite o el agua que permiten el funcionamiento de la bomba estén limpios y al nivel correcto.

El aspecto más crítico del mantenimiento es identificar primero la tecnología específica de su bomba. Los procedimientos para una bomba de paletas rotativas sellada con aceite son completamente diferentes de los de una bomba de anillo líquido a base de agua. Aplicar un mantenimiento incorrecto puede causar un rendimiento deficiente y daños irreversibles.

Los pilares universales del mantenimiento

Independientemente del tipo específico de su bomba, siempre se requieren algunas comprobaciones fundamentales. Estas forman la base de cualquier programa de mantenimiento preventivo eficaz.

Inspecciones visuales y auditivas rutinarias

Puede identificar muchos problemas potenciales antes de que se conviertan en fallos críticos. Adquiera el hábito de realizar una revisión rápida antes de arrancar la bomba.

Busque cualquier signo de fugas de aceite o agua alrededor de los accesorios, sellos y juntas. Verifique si hay daños físicos o vibraciones excesivas. Lo más importante, escuche cualquier ruido nuevo o inusual, como chirridos, traqueteos o golpes, que a menudo indican desgaste interno.

Mantenimiento de un entorno operativo limpio

El entorno alrededor de la bomba afecta directamente su salud. Una bomba cubierta de polvo y escombros no puede enfriarse eficazmente, lo que provoca un sobrecalentamiento y un desgaste prematuro de sus componentes.

Asegúrese de que la bomba tenga una ventilación adecuada y de que las aletas de enfriamiento se mantengan limpias. Este simple paso es una de las formas más efectivas de prolongar la vida útil del motor y los elementos internos de la bomba.

El manual del fabricante es su guía definitiva

Cada bomba está diseñada con tolerancias y requisitos específicos. El manual de instrucciones de su bomba es el documento más importante para su cuidado.

Contiene las especificaciones exactas para los tipos de fluidos, los intervalos de servicio y los procedimientos de resolución de problemas. Siempre remítase a las recomendaciones del fabricante por encima de cualquier consejo genérico.

Fluido de sellado: la savia de su bomba

El fluido dentro de su bomba, ya sea aceite o agua, no es solo un lubricante; es un componente funcional central. Su condición determina directamente la capacidad de la bomba para crear un vacío.

Para bombas selladas con aceite (por ejemplo, de paletas rotativas)

En estas bombas comunes, un aceite especializado crea el sello de vacío, lubrica todas las piezas móviles y transfiere el calor lejos del mecanismo. Descuidar el aceite es la forma más rápida de destruir la bomba.

Revise regularmente el nivel de aceite a través del visor y rellénelo según sea necesario. El color del aceite indica su estado; el aceite limpio es típicamente claro y transparente, mientras que el aceite contaminado se vuelve oscuro y lechoso. Cambie el aceite de acuerdo con el programa del manual, o con mayor frecuencia si la bomba se usa en un ambiente sucio o húmedo. Utilice siempre aceite de bomba de vacío de alta calidad especificado para su modelo.

Para bombas de anillo líquido

Estas bombas utilizan un impulsor giratorio para formar un anillo de líquido (típicamente agua) contra la carcasa de la bomba. Este anillo líquido es lo que atrapa y comprime el gas, creando el vacío.

El mantenimiento se centra en la calidad y el flujo de este líquido de sellado. Debe asegurar un suministro constante de agua limpia y fría según lo especificado por el fabricante. Las líneas de agua bloqueadas o el uso de agua dura que puede causar acumulación de minerales (sarro) degradarán severamente el rendimiento y pueden dañar el impulsor.

Comprender las compensaciones: el costo de la negligencia

Omitir el mantenimiento puede parecer que ahorra tiempo a corto plazo, pero introduce riesgos significativos y costos a largo plazo.

Disminución del rendimiento del vacío

El nivel de vacío final que una bomba puede alcanzar está directamente relacionado con la condición de su fluido de sellado. El aceite contaminado o un anillo de agua inestable impiden que la bomba alcance su presión especificada, lo que puede comprometer todo su proceso.

Mayor riesgo de fallo catastrófico

La lubricación deficiente debido al aceite degradado provoca el contacto metal con metal, lo que lleva a cojinetes agarrotados o paletas rotas. La acumulación de minerales de un suministro de agua deficiente en una bomba de anillo líquido puede hacer que el impulsor se atasque, lo que resulta en un fallo completo y a menudo irreparable.

Contaminación del proceso

En una bomba sellada con aceite, el aceite viejo puede "retroceder", enviando vapor de aceite de vuelta a su cámara de vacío y contaminando su producto o experimento. Esto es un fallo crítico en aplicaciones sensibles como la fabricación de semiconductores o la espectrometría de masas.

Creación de su programa de mantenimiento

La frecuencia de mantenimiento adecuada depende completamente de las demandas de su aplicación. Utilice el manual del fabricante como base y ajústelo a partir de ahí.

- Si su enfoque principal es el tiempo de actividad en un entorno exigente y de uso continuo: Realice inspecciones visuales y de nivel de fluido diarias. Planifique cambios de aceite proactivos o inspecciones del sistema de agua semanal o quincenalmente, incluso si el fluido parece limpio.

- Si su enfoque principal es la fiabilidad para trabajos intermitentes o ligeros: Una revisión visual semanal es suficiente. Programe las comprobaciones del nivel de fluido antes de cada uso y planifique los cambios de aceite o los lavados del sistema de agua trimestral o semestralmente.

El mantenimiento constante es la inversión más efectiva que puede hacer en el rendimiento y la fiabilidad a largo plazo de su bomba.

Tabla resumen:

| Tarea de mantenimiento | Frecuencia | Acción clave |

|---|---|---|

| Inspección visual y auditiva | Diaria/Semanal | Comprobar si hay fugas, ruidos, vibraciones |

| Comprobación del nivel del fluido de sellado | Antes de usar/Semanal | Rellenar aceite o asegurar el flujo de agua |

| Comprobación de la calidad del fluido de sellado | Según manual/Según sea necesario | Cambiar aceite o lavar el sistema de agua |

| Limpieza del entorno | Continua | Mantener la bomba y las aletas de enfriamiento limpias |

Asegure que los sistemas de vacío de su laboratorio funcionen al máximo rendimiento con las soluciones avanzadas de hornos de KINTEK. Nuestra experiencia en tecnología de alta temperatura, incluyendo Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD, está respaldada por una excepcional I+D y profundas capacidades de personalización. Ya sea que necesite entornos de vacío confiables para el procesamiento de materiales o soluciones térmicas especializadas, podemos ayudarle. Contacte a nuestros expertos hoy para discutir cómo podemos satisfacer sus requisitos experimentales únicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase