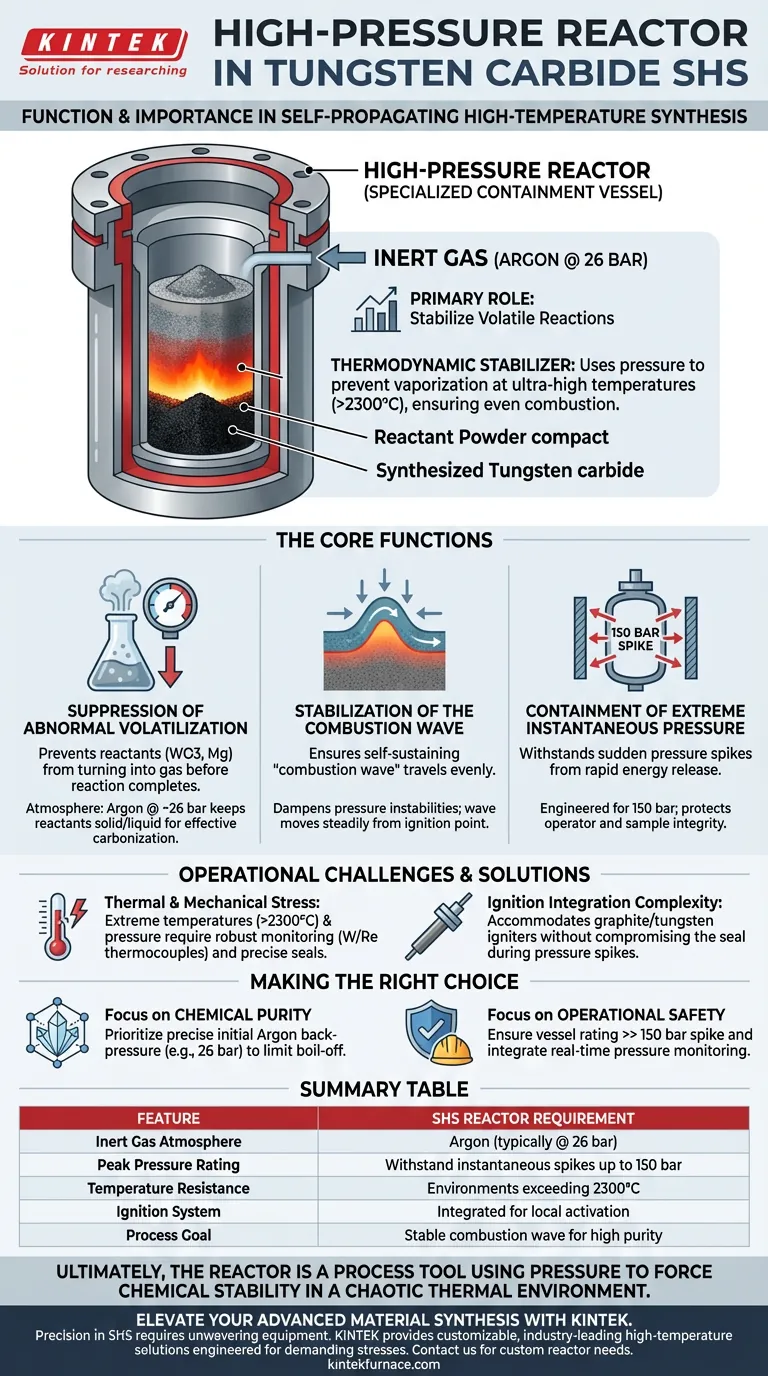

En la Síntesis Auto-propagante a Alta Temperatura (SHS) de carburo de tungsteno, el reactor de alta presión funciona como un recipiente de contención especializado diseñado para estabilizar reacciones químicas volátiles bajo condiciones extremas. Su función principal es mantener un ambiente sellado lleno de gas inerte a alta presión (típicamente Argón a 26 bar) mientras soporta picos de presión interna instantáneos que pueden alcanzar hasta 150 bar.

El reactor de alta presión actúa como un estabilizador termodinámico, utilizando la presión del gas inerte para evitar que los reactivos se vaporicen a temperaturas ultra altas, asegurando que la onda de combustión se propague uniformemente a través del material para formar carburo de tungsteno puro.

Las Funciones Principales del Reactor

Supresión de la Volatilización Anormal

La síntesis de carburo de tungsteno (específicamente dentro del sistema WO3-Mg-C) genera un calor inmenso, a menudo superando los 2300°C.

Sin suficiente presión externa, reactivos como el Magnesio y el Trióxido de Tungsteno se volatilizarían (se convertirían en gas) antes de que la reacción se complete.

El reactor utiliza una atmósfera de gas Argón a aproximadamente 26 bar para suprimir esta volatilización, manteniendo los reactivos en la fase sólida o líquida necesaria para una carbonización efectiva.

Estabilización de la Onda de Combustión

Para que la SHS sea exitosa, una "onda de combustión" autosostenida debe viajar a través del compactado de polvo.

Las inestabilidades en la presión o la expansión del gas pueden interrumpir esta onda, lo que lleva a reacciones incompletas o defectos estructurales.

El reactor proporciona un volumen controlado y sellado que amortigua estas inestabilidades, asegurando que el frente de reacción se mueva de manera constante desde el punto de ignición (activado por electrodos de grafito) a través de todo el cuerpo del reactivo.

Contención de Presión Instantánea Extrema

La naturaleza exotérmica de esta reacción libera energía rápidamente, creando picos de presión repentinos.

Los recipientes de reacción estándar fallarían bajo el estrés mecánico causado por la rápida expansión de los gases y el calor.

El reactor de alta presión está diseñado para soportar presiones instantáneas de hasta 150 bar, protegiendo tanto al operador como la integridad de la muestra durante las fases críticas de ignición y propagación.

Comprendiendo los Desafíos Operacionales

Gestión del Estrés Térmico y Mecánico

Si bien el reactor contiene la presión, los componentes internos están sujetos a entornos extremos.

El sistema depende de un monitoreo robusto, como termopares de Tungsteno-Renio (W/Re-20), para rastrear temperaturas que pueden superar los puntos de fusión de los sensores estándar.

Diseñar el recipiente para mantener un sello perfecto a 150 bar mientras acomoda temperaturas internas de 2300°C requiere ingeniería de precisión y rigurosos protocolos de seguridad.

Complejidad de la Integración de la Ignición

El reactor debe acomodar fuentes de energía externas para iniciar el proceso sin comprometer el sello de presión.

Los electrodos de grafito y los ignitores de alambre de tungsteno deben introducirse en la zona de alta presión para convertir la energía eléctrica en la energía térmica requerida para la ignición local.

La falla en los sellos de paso durante el pico de presión es un modo de falla común que debe mitigarse a través del diseño.

Tomando la Decisión Correcta para Su Proyecto

Al utilizar un reactor de alta presión para SHS, su configuración dependerá de los requisitos de resultado específicos.

- Si su enfoque principal es la Pureza Química: Priorice la precisión de la contrapresión inicial de Argón (por ejemplo, 26 bar) para limitar estrictamente la evaporación de reactivos y la pérdida de carbono.

- Si su enfoque principal es la Seguridad Operacional: Asegúrese de que el recipiente esté clasificado significativamente por encima del pico esperado de 150 bar e integre monitoreo de presión en tiempo real para detectar fallas en el sello de inmediato.

En última instancia, el reactor de alta presión no es solo un contenedor, sino una herramienta de proceso que utiliza la presión para forzar la estabilidad química en un entorno térmico caótico.

Tabla Resumen:

| Característica | Función/Requisito del Reactor SHS |

|---|---|

| Atmósfera de Gas Inerte | Argón (típicamente @ 26 bar) para suprimir la volatilización de reactivos |

| Clasificación de Presión Pico | Debe soportar picos instantáneos de hasta 150 bar |

| Resistencia a la Temperatura | Opera en ambientes que superan los 2300°C |

| Sistema de Ignición | Electrodos de grafito integrados/alambre de tungsteno para activación local |

| Objetivo del Proceso | Asegura la propagación estable de la onda de combustión para alta pureza |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La precisión en la Síntesis Auto-propagante a Alta Temperatura (SHS) requiere equipos que nunca flaqueen bajo presión. KINTEK proporciona soluciones de alta temperatura personalizables y líderes en la industria, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, diseñados para soportar los esfuerzos térmicos y mecánicos más exigentes. Respaldados por I+D experta y fabricación de clase mundial, ayudamos a laboratorios de investigación y fabricantes industriales a lograr una pureza de material y seguridad de proceso superiores.

¿Listo para optimizar su producción de carburo de tungsteno? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de reactor personalizado!

Guía Visual

Referencias

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué es importante una etapa de calentamiento/enfriamiento de alta precisión para los estudios de In2Se3 2D? Asegure datos precisos de transición de fase

- ¿Qué función cumple un horno de secado por explosión eléctrico en la activación de relaves de fluorita? Garantizar la precisión del proceso

- ¿Por qué los catalizadores Ru/GNK deben secarse al vacío? Garantice el máximo rendimiento con una desorción segura

- ¿Qué papel juega un horno oscilante en la síntesis de aleaciones de vidrio cuaternario Ge-Se-Tl-Sb? Asegurar la homogeneidad

- ¿Cuáles son las ventajas de usar hornos discontinuos? Impulse la flexibilidad y precisión de su proceso

- ¿Cuáles son las ventajas técnicas fundamentales de usar SPS para cerámicas de diboruro de titanio? Lograr alta densidad y granos finos

- ¿Por qué se realiza la concentración inicial de los sistemas de siloxano en un horno de vacío? Lograr un curado de material sin defectos

- ¿Por qué se requiere un enfriamiento inmediato con agua para las aleaciones de CuAlMn? Retención de la fase maestra en aleaciones con memoria de forma