El Sinterizado por Plasma de Chispa (SPS) transforma fundamentalmente la fabricación de Diboruro de Titanio al utilizar corrientes eléctricas pulsadas para generar calor interno directamente dentro del molde de grafito y la propia muestra. Este mecanismo facilita velocidades de calentamiento de varios cientos de grados por minuto, lo que permite la purificación de las superficies del polvo y la densificación completa del material en cuestión de minutos en lugar de horas.

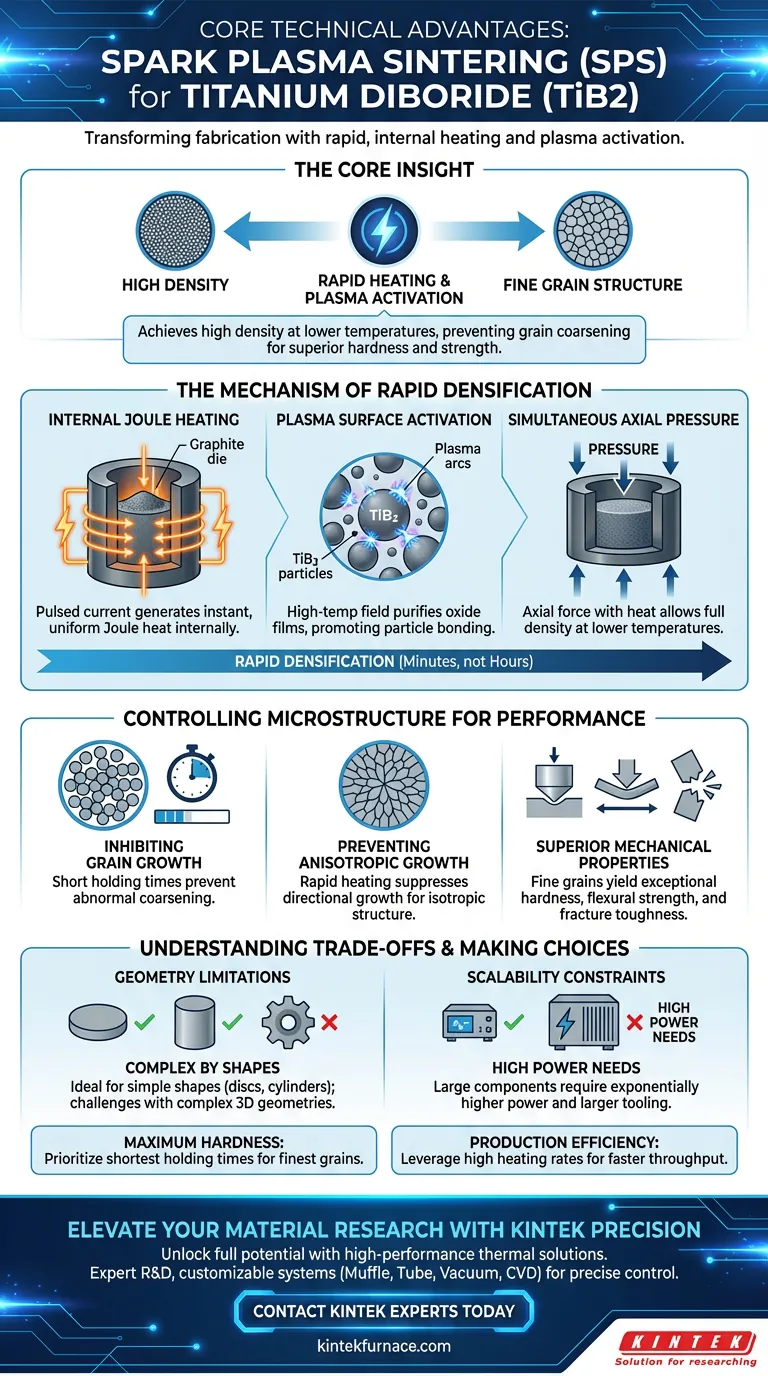

La Clave Fundamental El SPS resuelve el principal desafío del sinterizado de Diboruro de Titanio: equilibrar la densidad con la estructura del grano. Al utilizar calentamiento rápido y activación por plasma, el SPS logra alta densidad a temperaturas más bajas sin permitir que la estructura del grano se engrose, lo que resulta en una dureza y resistencia mecánica superiores en comparación con el prensado en caliente tradicional.

El Mecanismo de Densificación Rápida

Calentamiento Joule Interno

A diferencia de los hornos tradicionales que dependen de elementos calefactores externos, el SPS pasa pulsos de alta corriente directamente a través del molde de grafito y el polvo cerámico.

Esto genera calor Joule internamente, asegurando que la energía se entregue de manera instantánea y uniforme al material.

Activación de Superficie por Plasma

El campo de alta temperatura creado por la corriente pulsada proporciona una ventaja química crítica: purifica la película de óxido en las superficies del polvo.

Esta "activación por plasma" limpia los límites de grano, lo que promueve una mejor unión de las partículas y acelera el proceso de densificación.

Presión Axial Simultánea

Mientras la corriente calienta el material, el sistema aplica presión axial sincronizada.

Esta combinación de energía térmica y mecánica permite que el material alcance la densidad completa a temperaturas significativamente más bajas que las requeridas por los métodos convencionales.

Controlando la Microestructura para el Rendimiento

Inhibición del Crecimiento de Grano

La ventaja técnica definitoria del SPS es la velocidad de procesamiento. Debido a que los tiempos de mantenimiento son extremadamente cortos, el material no se expone al calor alto el tiempo suficiente para que los granos se fusionen y crezcan.

Esto inhibe significativamente el engrosamiento anormal de los granos de Diboruro de Titanio, preservando una microestructura fina.

Prevención del Crecimiento Anisotrópico

El Diboruro de Titanio tiene una tendencia al crecimiento anisotrópico (crecimiento en direcciones específicas) durante ciclos de calentamiento largos.

Las rápidas velocidades de calentamiento del SPS suprimen este comportamiento, asegurando una estructura de grano más uniforme e isotrópica.

Propiedades Mecánicas Superiores

La preservación de granos finos se traduce directamente en el rendimiento mecánico.

Debido a que la microestructura permanece fina y densa, el componente final exhibe dureza excepcional, resistencia a la flexión mejorada y mayor tenacidad a la fractura.

Comprendiendo las Compensaciones

Limitaciones Geométricas

El SPS típicamente utiliza presión uniaxial dentro de un troquel de grafito.

Esto hace que el proceso sea ideal para formas simples como discos o cilindros, pero presenta desafíos significativos para la fabricación de geometrías 3D complejas y no simétricas.

Restricciones de Escalabilidad

La necesidad de pasar alta corriente a través del molde crea limitaciones de tamaño.

La fabricación de componentes muy grandes requiere fuentes de alimentación exponencialmente más altas y herramientas más grandes, lo que dificulta la escalabilidad en comparación con el sinterizado sin presión.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor del Sinterizado por Plasma de Chispa para su aplicación específica, considere estas prioridades estratégicas:

- Si su enfoque principal es la Dureza Máxima: Priorice los tiempos de mantenimiento más cortos posibles para mantener el tamaño de grano más fino posible, ya que este es el principal impulsor de la resistencia mecánica.

- Si su enfoque principal es la Eficiencia de Producción: Aproveche las altas velocidades de calentamiento para reducir los tiempos totales del ciclo a minutos, aumentando significativamente el rendimiento en comparación con el prensado en caliente.

El SPS no es solo un calentador más rápido; es una herramienta de control microestructural que le permite evitar el compromiso tradicional entre la velocidad de procesamiento y la calidad del material.

Tabla Resumen:

| Característica | Ventaja Técnica | Impacto en el Rendimiento |

|---|---|---|

| Calentamiento Joule Interno | Corriente pulsada directa a través del molde/muestra | Densificación rápida en minutos, no horas |

| Activación por Plasma | Purifica la película de óxido en las superficies del polvo | Mejora la unión de partículas y la pureza de los límites de grano |

| Procesamiento Rápido | Tiempos de mantenimiento extremadamente cortos | Inhibe el engrosamiento del grano para una microestructura más fina |

| Energía Combinada | Presión térmica y axial simultánea | Alcanza la densidad completa a temperaturas significativamente más bajas |

| Control de Microestructura | Suprime el crecimiento anisotrópico | Dureza excepcional y tenacidad a la fractura mejorada |

Mejore su Investigación de Materiales con KINTEK Precision

Desbloquee todo el potencial de su fabricación de cerámica con soluciones térmicas de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus requisitos únicos de investigación o producción.

Ya sea que esté refinando composites de Diboruro de Titanio o desarrollando materiales de próxima generación, nuestro equipo ofrece el control preciso necesario para evitar los compromisos de procesamiento tradicionales.

¿Listo para optimizar la eficiencia de su laboratorio? Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y encontrar el sistema de alta temperatura ideal para su aplicación.

Guía Visual

Referencias

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se utiliza una velocidad de calentamiento lenta para el biocarbón de cáscara de arroz? Optimizar la estructura de los poros y el rendimiento de adsorción

- ¿Cuáles son las ventajas de los hornos continuos? Aumente la eficiencia y reduzca los costos en la producción de alto volumen

- ¿Cuál es la función de un horno de secado al vacío de laboratorio al cargar nanopartículas metálicas en partículas de carbono poroso?

- ¿Por qué se requiere un horno de secado por convección forzada para experimentos de humedad en concreto? Lograr una precisión de línea base precisa

- ¿Qué procedimientos de pretratamiento se requieren para un reactor de acero inoxidable? Maximizar el éxito de la reacción de hidruro metálico

- ¿Por qué es crítica la precisión del control de temperatura para un horno de calentamiento de muestras? Cinética de oxidación de aleaciones maestras de Ti-V-Cr

- ¿Cuál es el propósito de los hornos de sinterización? Transformar polvos en materiales fuertes y densos

- ¿Cuál es el objetivo de colocar piezas de aleación de titanio TC4 sobre almohadillas de amianto? Controlar el estrés y el choque térmico