En esencia, un horno de sinterización es un horno de alta temperatura que transforma materiales en polvo o porosos en un producto final sólido, denso y fuerte. Lo logra calentando el material a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen, eliminando los vacíos internos y aumentando drásticamente la integridad estructural del material.

El propósito crucial de la sinterización no es fundir un material, sino utilizar calor controlado para eliminar la porosidad y unir las partículas. Este proceso es lo que confiere a materiales como las cerámicas avanzadas y ciertos metales su resistencia, densidad y dureza finales.

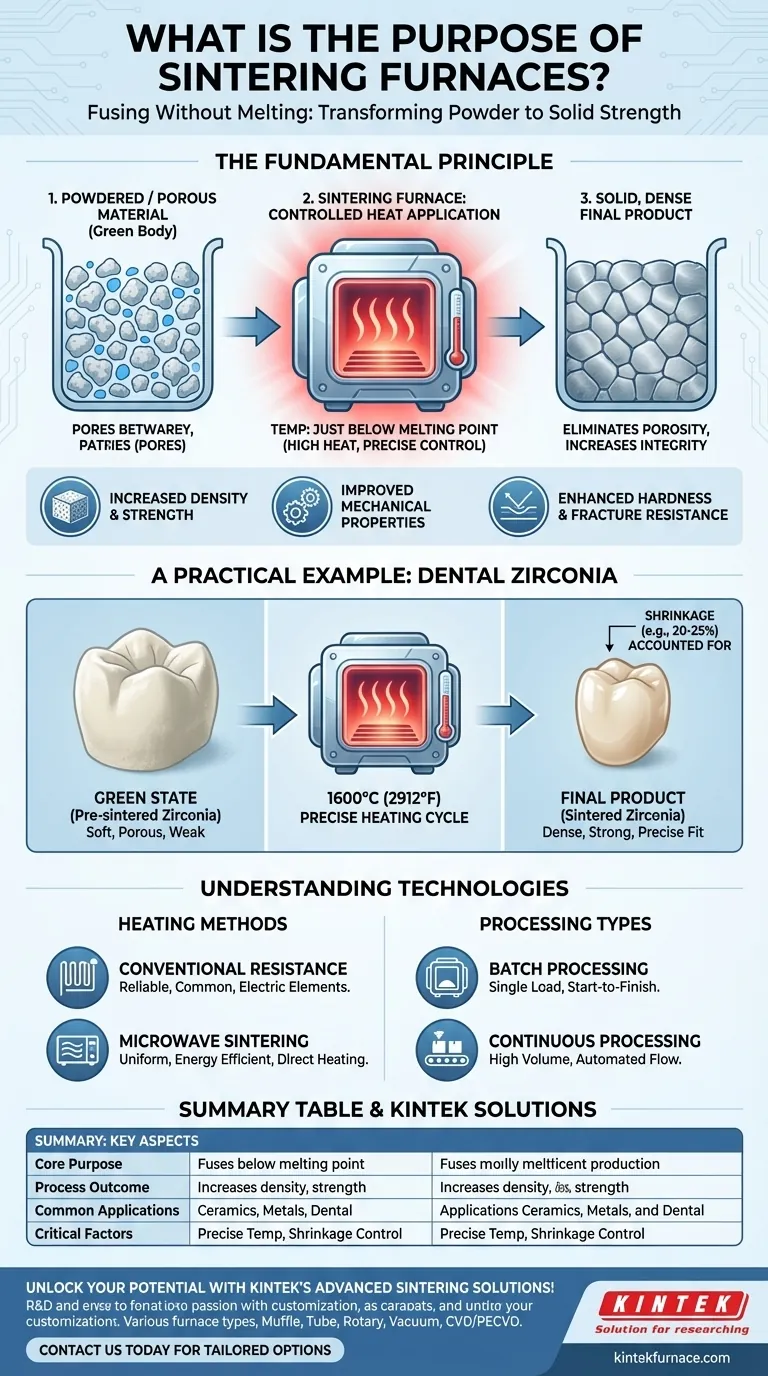

El Principio Fundamental: Fusión Sin Fundir

La sinterización es un proceso fundamental en la ciencia de los materiales, especialmente para materiales con puntos de fusión extremadamente altos, como las cerámicas o aleaciones metálicas específicas. El horno proporciona el entorno térmico preciso necesario para esta transformación.

Del Polvo a la Masa Sólida

El proceso comienza con un material en estado pulverulento o parcialmente formado, a menudo denominado "cuerpo verde". Esta forma inicial es porosa y mecánicamente débil.

Dentro del horno, el calor intenso energiza los átomos dentro del material. Esta energía permite que los átomos se difundan a través de los límites de las partículas adyacentes, construyendo efectivamente puentes entre ellas.

Eliminación de la Porosidad

A medida que las partículas comienzan a fusionarse, los espacios vacíos (poros) entre ellas se reducen y cierran. Este es el mecanismo principal para la densificación.

El control preciso de la temperatura del horno es fundamental. Muy poco calor da como resultado una sinterización incompleta y un producto débil. Demasiado calor corre el riesgo de fundir el material, lo que destruiría su forma y microestructura.

El Resultado: Mayor Densidad y Resistencia

Al eliminar la porosidad, el proceso de sinterización aumenta significativamente la densidad final del material. Esto se traduce directamente en una mejora drástica de las propiedades mecánicas como la dureza, la resistencia a la fractura y la resistencia general.

Un Ejemplo Práctico: Zirconia Dental

La creación de coronas y puentes dentales modernos es una ilustración perfecta del propósito del horno de sinterización.

El "Estado Verde"

Una corona dental se fresa primero a partir de un bloque de zirconia pre-sinterizada. En esta etapa, el material es blando, calcáreo y fácil de moldear, pero demasiado débil para su uso clínico.

El Ciclo de Sinterización

Esta corona en "estado verde" se coloca en un horno de sinterización dental especializado. El horno ejecuta un ciclo preciso de calentamiento y enfriamiento, alcanzando a menudo temperaturas de hasta 1600 °C (2912 °F).

El Factor Crítico de Contracción

Durante el ciclo de sinterización, la pieza de zirconia experimenta una contracción significativa y predecible a medida que se eliminan sus poros. Esta contracción, a menudo alrededor del 20-25%, debe calcularse y tenerse en cuenta durante la fase inicial de diseño y fresado para garantizar que la corona final encaje perfectamente.

Comprender las Tecnologías y las Compensaciones

Los hornos de sinterización no son una solución única para todos. La tecnología utilizada depende del material, el volumen de producción y el resultado deseado.

Hornos de Resistencia Convencionales

Son el tipo más común, que utilizan elementos calefactores eléctricos para generar calor. Son robustos, fiables y bien conocidos, a menudo configurados como hornos de tubo horizontales para un procesamiento consistente.

Sinterización por Microondas

Un enfoque más moderno utiliza energía de microondas para calentar el material directamente desde su interior. Esto puede conducir a un calentamiento más uniforme y a una mayor eficiencia energética, lo que lo hace ideal para ciertas aplicaciones de cerámica avanzada.

Procesamiento por Lotes vs. Continuo

Los hornos pueden diseñarse para el procesamiento por lotes, donde una sola carga se procesa de principio a fin. También pueden diseñarse para el procesamiento continuo, donde los materiales se mueven a través de diferentes zonas de temperatura en una cinta transportadora, permitiendo la fabricación de alto volumen.

Tomar la Decisión Correcta para su Objetivo

La aplicación específica dicta los requisitos para el proceso de sinterización y el horno en sí.

- Si su enfoque principal es la resistencia y densidad finales: Necesita un horno capaz de ciclos precisos de alta temperatura para garantizar que el material esté completamente consolidado.

- Si su enfoque principal es la producción de gran volumen: Una configuración de horno continuo que automatice el flujo de material es la opción más eficiente.

- Si su enfoque principal es el ahorro de energía y el calentamiento uniforme para materiales sensibles: Los métodos avanzados como la sinterización por microondas pueden proporcionar una ventaja significativa sobre el calentamiento convencional.

En última instancia, un horno de sinterización es la herramienta crítica que transforma un objeto preformado frágil en un producto final funcionalmente robusto y duradero.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Propósito Central | Fusiona materiales en polvo o porosos en productos sólidos y densos calentando por debajo del punto de fusión. |

| Resultado del Proceso | Aumenta la densidad, la resistencia, la dureza y elimina la porosidad. |

| Aplicaciones Comunes | Cerámicas avanzadas, aleaciones metálicas, coronas y puentes de zirconia dental. |

| Tipos de Horno | Resistencia convencional, sinterización por microondas, procesamiento por lotes o continuo. |

| Factores Críticos | Control preciso de la temperatura para evitar la fusión, contracción predecible (ej. 20-25% para zirconia). |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de sinterización de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tube, Rotary, Vacuum & Atmosphere, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para mejorar la resistencia, aumentar el volumen de producción o lograr la eficiencia energética. Contáctenos hoy para discutir cómo nuestras opciones de horno adaptadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales