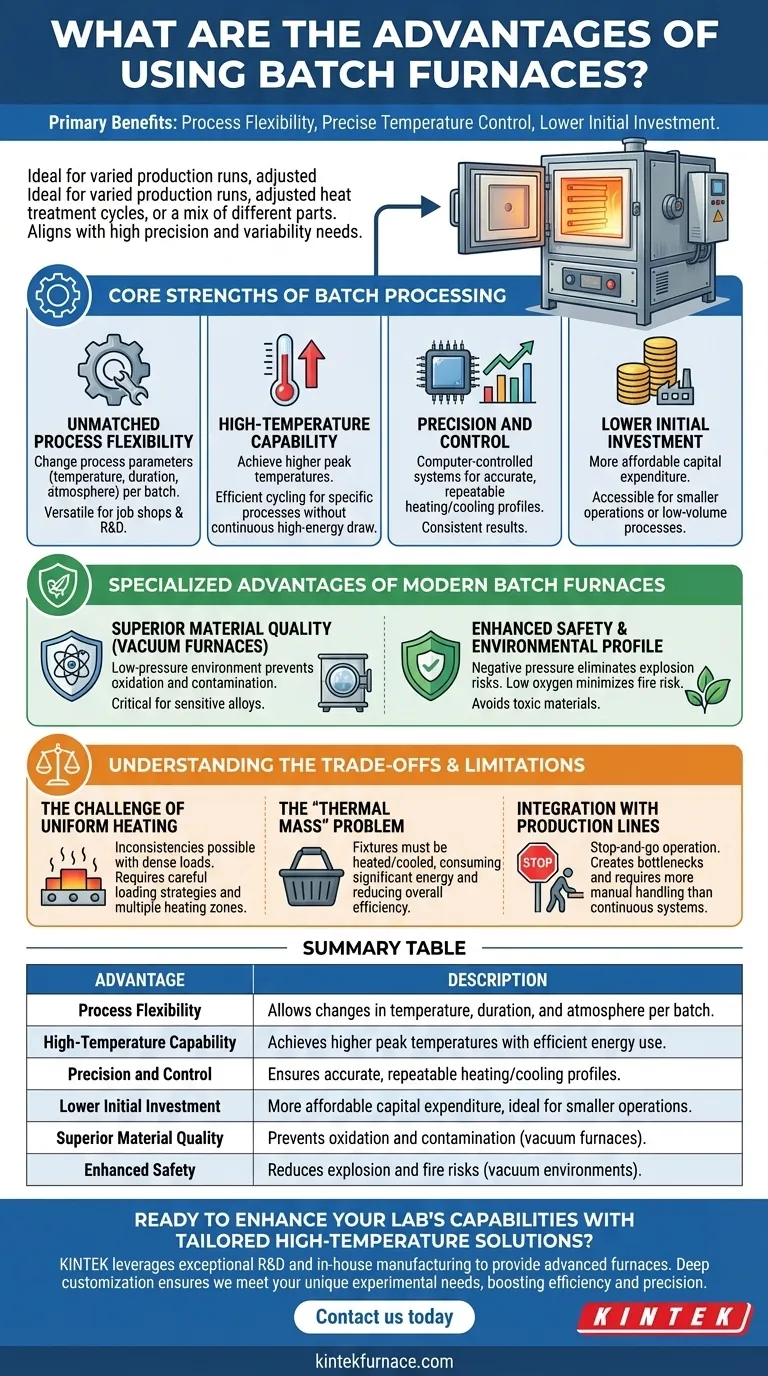

En el calentamiento industrial, las principales ventajas de un horno discontinuo son su flexibilidad de proceso, el control preciso de la temperatura y una menor inversión inicial. A diferencia de los hornos continuos diseñados para un único proceso sin fin, los hornos discontinuos sobresalen en el manejo de cargas discretas. Esto los hace ideales para aplicaciones donde las series de producción son variadas, los ciclos de tratamiento térmico necesitan ser ajustados, o una mezcla de diferentes piezas requiere procesamiento.

La decisión de utilizar un horno discontinuo no se trata de sus capacidades de forma aislada, sino de alinear su modelo operativo con sus necesidades de producción específicas. Sobresale en aplicaciones que exigen alta precisión y variabilidad sobre un volumen puro y continuo.

Las fortalezas principales del procesamiento discontinuo

Los hornos discontinuos se definen por su método de operación: una única carga (un "lote") de piezas se carga, se procesa a través de un ciclo completo de calentamiento y enfriamiento, y luego se descarga. Esta diferencia fundamental con los sistemas continuos crea varias ventajas clave.

Flexibilidad de proceso inigualable

Debido a que cada lote es un ciclo autocontenido, puede cambiar los parámetros del proceso, como la temperatura, la duración y la atmósfera, para cada nueva carga. Esto hace que el horno sea excepcionalmente versátil para talleres, investigación y desarrollo, o instalaciones que producen una amplia variedad de productos.

Capacidad de alta temperatura

Los hornos discontinuos a menudo pueden alcanzar temperaturas máximas más altas que sus contrapartes continuas. Dado que no mantienen un estado térmico constante, pueden diseñarse para ciclar hasta temperaturas muy altas para procesos específicos sin el inmenso consumo de energía de mantener una cámara continua larga a la misma temperatura.

Precisión y control

Los hornos discontinuos modernos, especialmente los tipos especializados como los hornos de vacío o de tubo, ofrecen un control de temperatura excepcionalmente preciso. Los sistemas controlados por computadora aseguran que los perfiles complejos de calentamiento y enfriamiento se ejecuten con alta precisión, lo que lleva a resultados repetibles y consistentes de un lote a otro.

Menor inversión inicial

Para muchas aplicaciones, un horno discontinuo representa un menor gasto de capital que un sistema de horno continuo grande e integrado. Esto los convierte en un punto de entrada más accesible para operaciones más pequeñas o para procesos especializados de bajo volumen.

Ventajas especializadas de los hornos discontinuos modernos

Más allá de los beneficios generales, tipos específicos de hornos discontinuos ofrecen capacidades avanzadas, particularmente en las áreas de calidad del material y seguridad.

Calidad superior del material (hornos de vacío)

Un horno de vacío es un tipo de horno discontinuo que opera en un entorno de baja presión. Al eliminar el oxígeno y otros gases, previene completamente la oxidación, la contaminación y la degradación del material durante el calentamiento. Esto es crítico para procesar aleaciones sensibles y garantizar la mayor integridad posible del material.

Mayor seguridad y perfil ambiental

Al operar a presión negativa, los hornos de vacío eliminan el riesgo de explosión común en los recipientes a presión. El ambiente bajo en oxígeno también minimiza el riesgo de incendio. Además, el tratamiento térmico moderno en hornos discontinuos reemplaza métodos antiguos que involucraban materiales tóxicos como sales de cianuro, eliminando la contaminación del suelo y los problemas de eliminación de residuos peligrosos.

Comprensión de las compensaciones y limitaciones

Para tomar una decisión informada, debe sopesar las ventajas frente a las compensaciones operativas inherentes al procesamiento por lotes.

El desafío del calentamiento uniforme

Si bien muchos diseños promueven la uniformidad de la temperatura, la naturaleza de cargar un lote denso de piezas puede crear inconsistencias. Las piezas en el exterior de la carga, más cerca de la fuente de calor, se calentarán más rápido que las piezas en el centro. Lograr una verdadera uniformidad requiere estrategias de carga cuidadosas y diseños de hornos avanzados con múltiples zonas de calentamiento.

El problema de la "masa térmica"

Las piezas en un horno discontinuo deben cargarse en accesorios, como cestas, bastidores o carros. Estos accesorios deben calentarse y enfriarse junto con las piezas, lo que consume una cantidad significativa de energía. Esta masa térmica adicional puede reducir la eficiencia energética general del proceso en comparación con un horno continuo donde la cinta transportadora siempre está caliente.

Integración con líneas de producción

El procesamiento por lotes es inherentemente una operación de "parar y seguir". Las piezas deben retirarse de la línea de producción principal, agruparse y cargarse manualmente, procesarse y luego descargarse. Esto crea cuellos de botella y requiere más manipulación manual que un horno continuo automatizado, que se integra perfectamente en una línea de producción de alto volumen.

Elegir el horno adecuado para su aplicación

La mejor opción depende completamente de sus objetivos operativos.

- Si su enfoque principal es la producción estandarizada de alto volumen: Un horno continuo es probablemente la opción más eficiente debido a su perfecta integración y eficiencia energética a escala.

- Si su enfoque principal es la variabilidad y precisión del proceso: Un horno discontinuo es ideal para manejar diferentes materiales, ciclos de calor complejos o para laboratorios de investigación y desarrollo.

- Si su enfoque principal es la máxima integridad absoluta del material: Un horno discontinuo de vacío es la solución definitiva, ya que es la única forma de eliminar por completo la oxidación y la contaminación superficial.

- Si su enfoque principal es minimizar el costo de capital inicial: Un horno discontinuo estándar a menudo representa una inversión inicial más baja y un punto de partida más versátil que un sistema continuo dedicado.

En última instancia, seleccionar el horno adecuado requiere una evaluación clara de sus requisitos específicos de proceso, volumen de producción y estándares de calidad.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Flexibilidad de proceso | Permite cambios en la temperatura, duración y atmósfera por lote para aplicaciones versátiles. |

| Capacidad de alta temperatura | Alcanza temperaturas máximas más altas con un uso eficiente de la energía en procesos de ciclo. |

| Precisión y control | Asegura perfiles de calentamiento y enfriamiento precisos y repetibles para resultados consistentes. |

| Menor inversión inicial | Gasto de capital más asequible, ideal para operaciones más pequeñas o procesos de bajo volumen. |

| Calidad superior del material | En hornos de vacío, previene la oxidación y la contaminación para materiales de alta integridad. |

| Mayor seguridad | Reduce los riesgos de explosión e incendio, especialmente en ambientes de vacío con bajo oxígeno. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones personalizadas de alta temperatura? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, impulsando la eficiencia y la precisión. Contáctenos hoy para discutir cómo nuestros hornos discontinuos pueden transformar sus procesos.

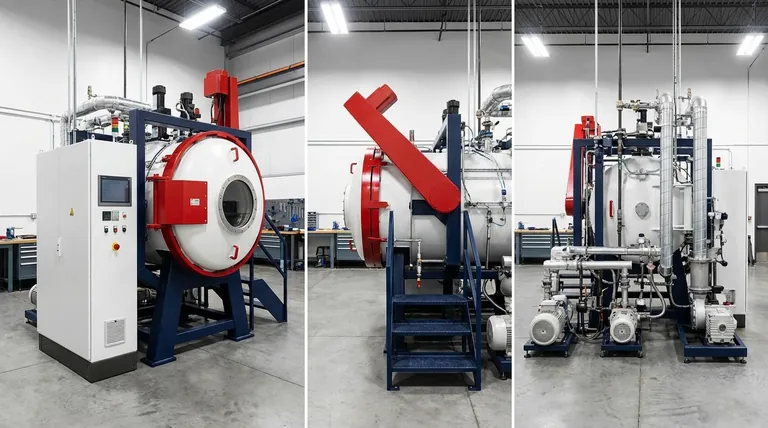

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad