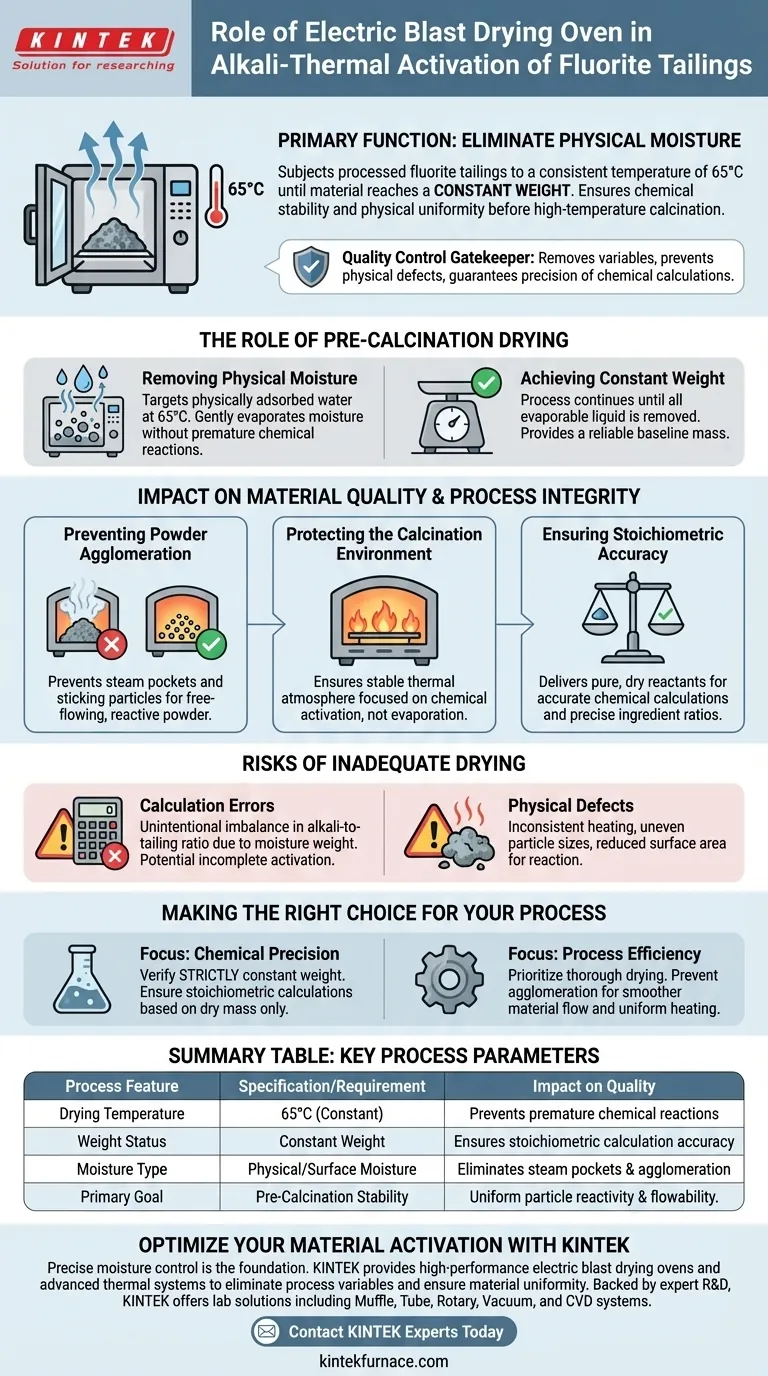

La función principal de un horno de secado por explosión eléctrico es eliminar la humedad física. Específicamente, somete los relaves de fluorita procesados a una temperatura constante de 65°C hasta que el material alcanza un peso constante. Este paso preparatorio crítico asegura que la materia prima sea químicamente estable y físicamente uniforme antes de entrar en la fase de calcinación a alta temperatura.

El horno de secado actúa como un guardián del control de calidad, eliminando variables que podrían comprometer el proceso de activación. Al garantizar que los relaves se sequen hasta un peso constante, evita defectos físicos como la aglomeración y garantiza la precisión de los cálculos químicos necesarios para una activación álcali-térmica exitosa.

El Papel del Secado Pre-Calcinación

El proceso de secado no se trata simplemente de eliminar agua; se trata de estandarizar el estado del material. El horno de secado por explosión eléctrico prepara los relaves para que se comporten de manera predecible bajo calor intenso.

Eliminación de Humedad Física

El horno se dirige al agua físicamente adsorbida en la superficie de los relaves de fluorita. Al mantener una temperatura de 65°C, el dispositivo evapora suavemente esta humedad sin inducir reacciones químicas prematuras.

Consecución de Peso Constante

El proceso continúa hasta que el material alcanza un peso constante. Esto indica que se ha eliminado todo el líquido evaporable, proporcionando una masa base confiable para los pasos de procesamiento posteriores.

Impacto en la Calidad del Material y la Integridad del Proceso

<La eficacia de la calcinación posterior depende en gran medida de qué tan bien el horno de secado cumpla su función.

Prevención de la Aglomeración de Polvo

Si el material húmedo entra en un entorno de calcinación a alta temperatura, la rápida evaporación del agua puede crear bolsas de vapor. Esto conduce a la aglomeración de polvo, donde las partículas se pegan. El horno de secado previene esto, asegurando que el polvo permanezca libremente y sea reactivo.

Protección del Entorno de Calcinación

El exceso de humedad puede interferir con la atmósfera térmica dentro de un horno de calcinación. Al pre-secar el material, el horno asegura que el entorno de calcinación permanezca estable y se centre en la activación química en lugar de la evaporación.

Garantía de Precisión Estequiométrica

Las reacciones químicas dependen de proporciones precisas de ingredientes. Si los relaves contienen humedad, la medición del peso incluirá la masa de agua, lo que provocará cálculos incorrectos. El horno de secado garantiza una estequiometría química precisa al entregar reactivos puros y secos.

Riesgos de un Secado Inadecuado

Omitir o apresurar esta etapa introduce variables significativas que pueden degradar el producto final.

Errores de Cálculo

Si el material no se seca hasta un peso constante, los operadores agregarán involuntariamente menos relaves de fluorita de lo requerido. Este desequilibrio interrumpe la relación álcali-relaves, lo que podría provocar una activación incompleta.

Defectos Físicos

La humedad residual provoca un calentamiento inconsistente. Esto a menudo resulta en tamaños de partícula desiguales o aglomeración, lo que reduce el área de superficie disponible para la reacción álcali-térmica.

Tomando la Decisión Correcta para Su Proceso

Para maximizar la eficiencia de la activación álcali-térmica, considere estos objetivos operativos específicos al utilizar el horno de secado.

- Si su enfoque principal es la Precisión Química: Verifique que el material haya alcanzado un peso estrictamente constante para asegurar que sus cálculos estequiométricos se basen únicamente en la masa seca.

- Si su enfoque principal es la Eficiencia del Proceso: Priorice un secado exhaustivo para prevenir la aglomeración, lo que facilita un flujo de material más suave y un calentamiento más uniforme durante la calcinación.

Una fase de secado ejecutada correctamente es la base para un proceso de activación predecible y de alto rendimiento.

Tabla Resumen:

| Característica del Proceso | Especificación/Requisito | Impacto en la Calidad |

|---|---|---|

| Temperatura de Secado | 65°C (Constante) | Previene reacciones químicas prematuras |

| Estado del Peso | Peso Constante | Garantiza la precisión del cálculo estequiométrico |

| Tipo de Humedad | Humedad Física/Superficial | Elimina bolsas de vapor y aglomeración |

| Objetivo Principal | Estabilidad Pre-Calcinación | Reactividad y fluidez uniforme de las partículas |

Optimice la Activación de su Material con KINTEK

El control preciso de la humedad es la base de una activación álcali-térmica exitosa. KINTEK proporciona hornos de secado por explosión eléctricos de alto rendimiento y sistemas térmicos avanzados diseñados para eliminar las variables del proceso y garantizar la uniformidad del material.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de soluciones de laboratorio que incluyen Sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD. Ya sea que esté procesando relaves de fluorita o cerámicas avanzadas, nuestro equipo es totalmente personalizable para satisfacer sus necesidades únicas de procesamiento térmico.

¿Listo para mejorar la eficiencia y la precisión química de su laboratorio?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Hao Qiu, Xiao Wang. Preparation and mechanical performance of fluorite tailings geopolymer precursor under alkaline heat activation. DOI: 10.1038/s41598-024-82560-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuál es el papel de un horno de laboratorio en la deshidratación de champiñones? Dominio del pretratamiento para un análisis bioquímico preciso

- ¿Cómo contribuye un horno de secado al vacío a la preparación de Na3(VO1-x)2(PO4)2F1+2x? Garantiza una síntesis de alta pureza

- ¿Cuál es el propósito del proceso de enfriamiento rápido? Capturar datos precisos de alta presión al instante

- ¿Por qué las cápsulas de sublimación VTD necesitan diseños especializados para la perovskita? Lograr una uniformidad y estabilidad de película precisas

- ¿Cómo afecta un horno de secado al vacío industrial al rendimiento de los electrodos? Optimización de la estabilidad de la batería de iones de sodio

- ¿Cuál es la diferencia entre los procesos metalúrgicos tradicionales y la metalurgia de polvos? Elija el proceso de metal adecuado

- ¿Por qué se utiliza yodo de alta pureza como agente de transporte en el crecimiento de MoS2 y MoSe2? Crecimiento de cristales CVT maestro

- ¿Qué papel juega un horno de arco de imagen en la síntesis de NaMgPO4:Eu? Descubrimiento rápido de fases y aislamiento de olivino