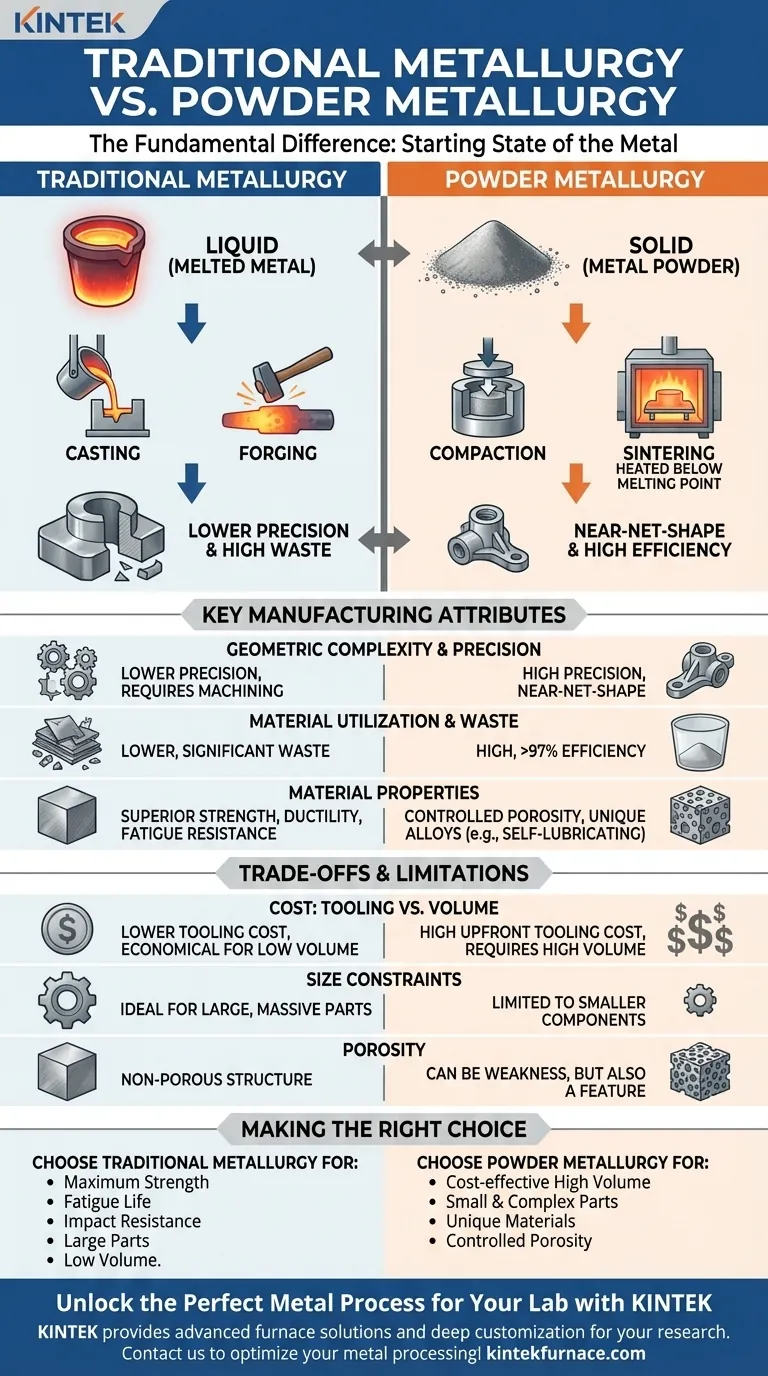

La diferencia fundamental entre la metalurgia tradicional y la metalurgia de polvos radica en el estado inicial del metal. Los procesos tradicionales, como la fundición o la forja, comienzan fundiendo completamente el metal hasta un estado líquido, que luego se solidifica para darle su forma final. En contraste, la metalurgia de polvos es un proceso de "estado sólido" que construye piezas compactando polvos metálicos y luego calentándolos para unir las partículas sin alcanzar nunca una fase completamente líquida.

La elección entre estas dos familias de procesos no es una cuestión de cuál es superior, sino una decisión estratégica basada en la complejidad de la pieza requerida, el volumen de producción, las propiedades del material y el costo total. Cada camino ofrece un conjunto distinto de ventajas y limitaciones.

Una Historia de Dos Estados: Líquido vs. Polvo

El estado inicial del material dicta cada paso subsiguiente del proceso de fabricación, influyendo en todo, desde el utillaje y el consumo de energía hasta la microestructura final del componente.

El Camino Tradicional: Fundición y Forja

La metalurgia tradicional es un enfoque "de arriba hacia abajo". Se comienza con una gran masa de metal sólido (lingotes, palanquillas), se funde completamente y luego se le da forma.

Los métodos más comunes son la fundición, donde el metal fundido se vierte en un molde, y la forja, donde una palanquilla sólida se calienta y se le da forma mediante fuerza de compresión.

Estos procesos son ideales para crear piezas grandes y estructuralmente simples y han sido la base de la metalurgia durante siglos, produciendo de todo, desde bloques de motor hasta vigas estructurales.

El Camino de la Metalurgia de Polvos: Compactación y Sinterización

La metalurgia de polvos (MP) es un enfoque "de abajo hacia arriba". Comienza con un polvo metálico diseñado con precisión.

El proceso implica dos etapas principales: la compactación, donde el polvo se prensa para darle la forma deseada en una matriz, y la sinterización, donde este "compacto verde" se calienta en un horno de atmósfera controlada.

Este calentamiento ocurre por debajo del punto de fusión del metal, lo que hace que las partículas de polvo individuales se fusionen y densifiquen, formando una pieza sólida.

Comparando Atributos Clave de Fabricación

La decisión de utilizar un proceso tradicional o la metalurgia de polvos depende de algunos factores críticos de ingeniería y económicos.

Complejidad Geométrica y Precisión

La metalurgia de polvos sobresale en la producción de piezas pequeñas, intrincadas y dimensionalmente consistentes directamente de la herramienta. Esto se conoce como fabricación de forma casi neta.

Esta alta precisión reduce o elimina drásticamente la necesidad de costosas operaciones de mecanizado secundarias.

La fundición tradicional también puede crear formas complejas, pero a menudo con menos precisión, lo que requiere un mecanizado más significativo para cumplir con las tolerancias finales. Las piezas forjadas a menudo tienen geometrías más simples y requieren mecanizado.

Utilización de Material y Residuos

La metalurgia de polvos es un proceso excepcionalmente eficiente, que a menudo utiliza más del 97% del material inicial. El polvo que no entra en una pieza se recicla fácilmente de nuevo en el proceso.

La fabricación sustractiva tradicional, donde una pieza se mecaniza a partir de un bloque más grande de metal, puede generar una cantidad significativa de residuos en forma de virutas y chatarra.

Propiedades y Rendimiento del Material

Los metales forjados y laminados suelen exhibir una resistencia a la tracción, ductilidad y resistencia a la fatiga superiores debido a su estructura de grano densa y no porosa.

Las piezas de metalurgia de polvos inherentemente contienen cierto nivel de porosidad. Si bien esto puede ser una desventaja para la resistencia, también puede ser una característica de diseño, utilizada para crear cojinetes autolubricantes impregnando los poros con aceite.

Además, la MP permite la creación de sistemas de materiales únicos como compuestos de matriz metálica (CMM) y aleaciones de metales refractarios (como el tungsteno) que son imposibles de producir mediante fusión.

Comprendiendo las Ventajas y Limitaciones

Ningún proceso está exento de inconvenientes. Una evaluación objetiva requiere reconocer las limitaciones de cada enfoque.

La Ecuación del Costo: Herramientas vs. Volumen

La metalurgia de polvos implica costos iniciales muy altos para las matrices de acero endurecido o carburo utilizadas para la compactación. Esta inversión solo se justifica para series de producción de alto volumen, típicamente de decenas o cientos de miles de piezas.

Para producción de bajo volumen o prototipos, los costos de utillaje más bajos asociados con la fundición tradicional o el mecanizado a partir de lingotes son mucho más económicos.

Restricciones de Tamaño y Forma

La MP generalmente se limita a la producción de componentes relativamente pequeños. Las inmensas presiones requeridas para compactar el polvo de manera uniforme se vuelven poco prácticas para piezas muy grandes.

La fundición tradicional, por el contrario, puede producir componentes masivos que pesan muchas toneladas, como hélices de barcos o carcasas de turbinas.

Porosidad: Un Arma de Doble Filo

La porosidad residual en las piezas estándar de MP es a menudo su principal debilidad mecánica, actuando como un punto de inicio para grietas bajo tensión.

Si bien las operaciones secundarias como el prensado isostático en caliente (HIP) se pueden usar para crear piezas de MP completamente densas con excelentes propiedades, esto agrega un costo y una complejidad significativos al proceso.

Eligiendo la Opción Correcta para Su Aplicación

El proceso óptimo es el que mejor se adapta a las limitaciones y objetivos de rendimiento únicos de su proyecto.

- Si su enfoque principal es la producción rentable y de alto volumen de piezas pequeñas y complejas con buena precisión dimensional: La metalurgia de polvos es casi siempre la opción superior.

- Si su enfoque principal es la máxima resistencia mecánica, vida útil a la fatiga y resistencia al impacto para un componente crítico: La forja tradicional es el estándar de la industria para el rendimiento.

- Si su enfoque principal es crear piezas a partir de mezclas de materiales únicos o diseñar para porosidad controlada (por ejemplo, filtros o autolubricación): La metalurgia de polvos es la única vía de fabricación viable.

Comprender estas diferencias fundamentales le permite seleccionar un proceso de fabricación que se alinee perfectamente con el diseño, el rendimiento y los requisitos económicos de su componente.

Tabla Resumen:

| Atributo | Metalurgia Tradicional | Metalurgia de Polvos |

|---|---|---|

| Estado Inicial | Líquido (metal fundido) | Sólido (polvo metálico) |

| Procesos Clave | Fundición, forja | Compactación, sinterización |

| Complejidad Geométrica | Menor precisión, a menudo requiere mecanizado | Alta precisión, forma casi neta |

| Utilización de Material | Menor, más residuos | Alta, más del 97% de eficiencia |

| Propiedades del Material | Resistencia superior, ductilidad | Porosidad controlada, aleaciones únicas |

| Casos de Uso Ideales | Piezas grandes, alta resistencia | Piezas pequeñas y complejas, alto volumen |

Descubra el Proceso Metalúrgico Perfecto para Su Laboratorio con KINTEK

¿Tiene dificultades para elegir entre la metalurgia tradicional y la metalurgia de polvos para sus experimentos? ¡KINTEK está aquí para ayudarle! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite un control de temperatura preciso para la sinterización o sistemas robustos para procesos tradicionales, ofrecemos soluciones fiables y personalizadas que mejoran la eficiencia y la precisión.

¡Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo nuestros hornos pueden optimizar su procesamiento de metales e impulsar su investigación!

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuáles son los requisitos de configuración del molde para sinterizar polvos no conductores en FAST? Guía de configuración experta

- ¿Cómo mejora el mecanismo de prensado en caliente la densidad de TiB2-TiN? Lograr una dureza superior en materiales para herramientas

- ¿Cuál es el valor de procesamiento central de un horno de sinterización de prensado en caliente al vacío? Dominio de la densidad de la aleación de magnesio AZ31

- ¿Cómo afecta el control de temperatura a 950°C a los compuestos de SiC/Cu-Al2O3? Optimización del Sinterizado para Alta Resistencia

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ