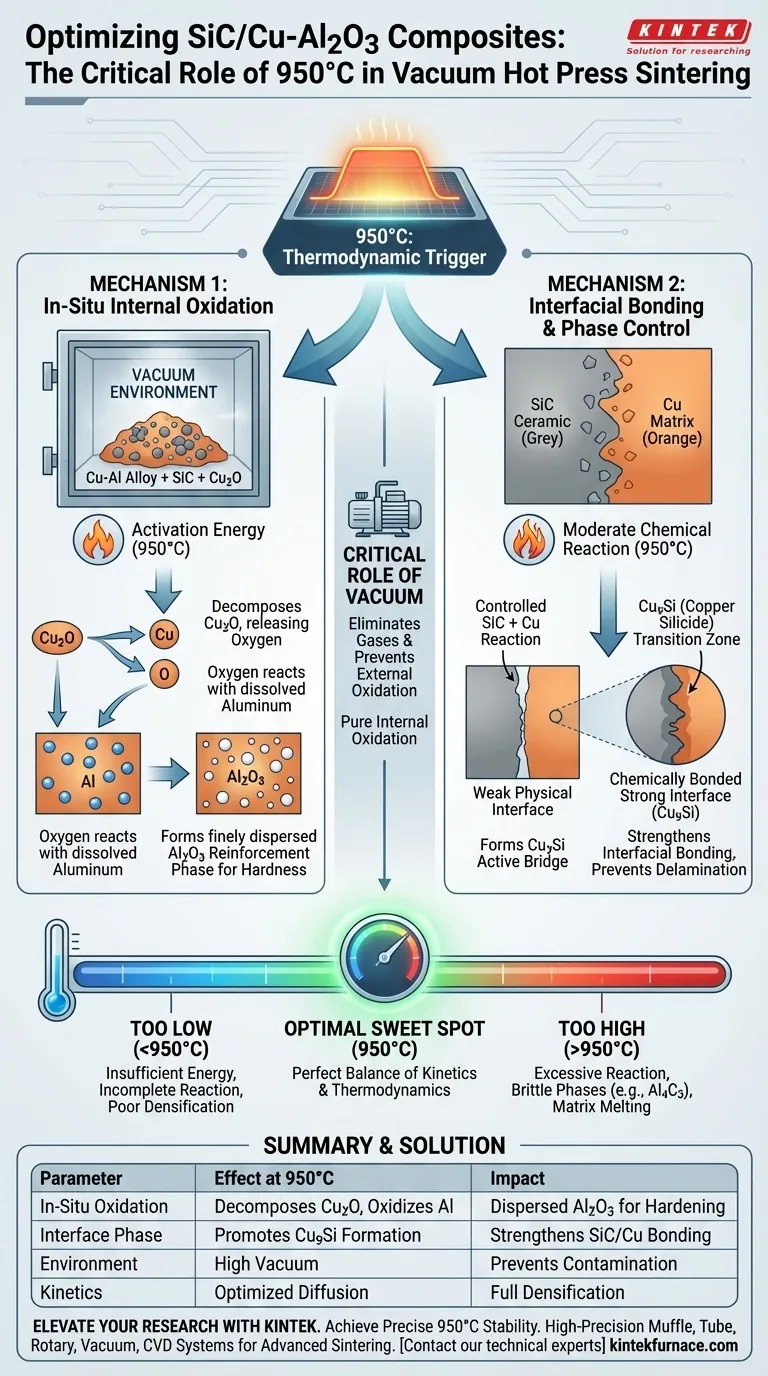

El control preciso de la temperatura a 950°C actúa como el desencadenante termodinámico que dicta la microestructura de los compuestos de SiC/Cu-Al2O3. A esta meseta térmica específica, el sistema actúa como un reactor controlado, convirtiendo el potencial químico interno en resistencia mecánica al permitir la oxidación interna in-situ del aluminio y optimizar la unión interfacial.

Conclusión Clave La regulación del proceso de sinterizado a 950°C proporciona la energía de activación exacta requerida para descomponer el Cu2O y oxidar el aluminio dentro de la matriz, creando una fase de refuerzo de Al2O3 dispersa. Simultáneamente, esta temperatura fomenta una reacción controlada entre el SiC y el Cobre para formar Cu9Si, transformando una interfaz física potencialmente débil en una zona de transición químicamente unida y de alta resistencia.

El Mecanismo de Oxidación Interna In-Situ

Proporcionando la Energía de Activación Esencial

La reacción de oxidación interna no es espontánea a temperatura ambiente; requiere un umbral de energía específico para iniciarse.

Al mantener la temperatura a 950°C, se proporciona la energía de activación necesaria para desestabilizar el Óxido de Cobre(I) (Cu2O) presente en las materias primas.

Esta entrada térmica permite que los átomos de oxígeno se disocien del cobre y difundan hacia el aluminio disuelto en la aleación Cu-Al.

Formación de la Fase de Refuerzo

Una vez liberado el oxígeno, la alta afinidad del aluminio por el oxígeno impulsa la formación de Óxido de Aluminio (Al2O3).

Debido a que esto ocurre in-situ (dentro del material durante el procesamiento) en lugar de añadir polvo cerámico externo, las partículas resultantes de Al2O3 están finamente dispersas en toda la matriz.

Esta dispersión es fundamental para obstruir el movimiento de dislocaciones, lo que mejora directamente la dureza y la resistencia del compuesto.

El Papel Crítico del Vacío

Mientras la temperatura impulsa la reacción, el entorno de vacío asegura la pureza de la reacción.

El vacío elimina los gases intersticiales y evita que el aire exterior oxide la matriz de cobre.

Esto asegura que la oxidación del aluminio sea estrictamente interna, controlada únicamente por la descomposición del Cu2O en lugar de una contaminación atmosférica incontrolada.

Unión Interfacial y Control de Fase

Fortalecimiento de la Interfaz SiC/Cu

Un punto de fallo común en los compuestos de metal-cerámica es la interfaz entre el refuerzo cerámico (SiC) y la matriz metálica (Cu).

A 950°C, la energía térmica induce una reacción química moderada entre el Carburo de Silicio y la matriz de Cobre.

El Papel del Cu9Si

Esta reacción genera Siliciuro de Cobre (Cu9Si).

A diferencia de los contaminantes frágiles que a menudo se encuentran en procesos mal controlados, el Cu9Si en esta condición específica actúa como un puente químicamente activo.

Fortalece la unión interfacial, asegurando una transferencia de carga efectiva entre la matriz y el refuerzo, lo que previene la delaminación bajo estrés.

Comprender las Compensaciones

La Consecuencia de las Bajas Temperaturas

Si la temperatura desciende significativamente por debajo del objetivo de 950°C, el sistema no alcanza el umbral de energía de activación.

Sin calor suficiente, la difusión de los átomos se ralentiza y la reacción de oxidación interna permanece incompleta.

Esto conduce a una densificación insuficiente y a la falta de la fase de refuerzo de Al2O3, resultando en un material con propiedades mecánicas deficientes.

Los Peligros del Calor Excesivo

Superar la ventana de temperatura óptima introduce riesgos graves.

Mientras que 950°C promueve la formación beneficiosa de Cu9Si, temperaturas significativamente más altas pueden desencadenar reacciones interfaciales agresivas.

Esto crea fases frágiles excesivas (como Al4C3 en regiones ricas en aluminio) o conduce a la fusión de la matriz, lo que degrada la ductilidad y hace que el compuesto sea propenso a fracturas catastróficas.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el rendimiento de sus compuestos de SiC/Cu-Al2O3, debe considerar la temperatura no solo como un ajuste, sino como un reactivo.

- Si su enfoque principal es la Dureza Máxima: Asegúrese de que el tiempo de permanencia a 950°C sea suficiente para completar completamente la descomposición del Cu2O, maximizando la fracción volumétrica de Al2O3 disperso.

- Si su enfoque principal es la Integridad Interfacial: Monitoree de cerca la estabilidad de la temperatura para generar la capa de transición de Cu9Si sin sobrepasar el rango donde se forman carburos frágiles.

El éxito en este proceso depende de mantener el "punto óptimo" térmico donde la cinética de difusión y la termodinámica de la reacción se alinean perfectamente.

Tabla Resumen:

| Parámetro | Efecto a 950°C | Impacto en la Propiedad del Compuesto |

|---|---|---|

| Oxidación In-Situ | Descompone Cu2O para oxidar Al | Crea Al2O3 disperso para endurecimiento |

| Fase Interfacial | Promueve la formación de Cu9Si | Fortalece la unión química SiC/Cu |

| Entorno | Alto Vacío | Previene la contaminación/oxidación de la matriz |

| Cinética | Tasa de difusión optimizada | Asegura la densificación completa y la transferencia de carga |

Eleve su Investigación de Materiales con KINTEK

La precisión es la diferencia entre una falla frágil y un compuesto de alto rendimiento. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alta precisión, todos totalmente personalizables para cumplir con la rigurosa estabilidad de 950°C requerida para sus procesos de sinterizado avanzados.

Ya sea que esté optimizando compuestos de SiC/Cu-Al2O3 o desarrollando nuevas aleaciones metal-cerámicas, nuestros hornos de alta temperatura de laboratorio proporcionan la precisión térmica y la integridad del vacío que su innovación demanda.

Contacte a nuestros expertos técnicos hoy mismo para discutir sus necesidades únicas y descubrir cómo KINTEK puede mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de los sistemas de sinterización por plasma de chispa (SPS)? Fabricación Superior de Cerámicas de Carburo de Alta Entropía

- ¿Cuáles son las ventajas del SPS frente al prensado en caliente para Ti-6Al-4V/HA? Maximizar la bioactividad con el sinterizado rápido

- ¿Por qué un horno de prensado en caliente al vacío es esencial para los compuestos de escamas de grafito/Al? Logrando alta densidad y rendimiento

- ¿Cuál es el papel de un troquel de grafito de alta resistencia en el sinterizado por prensado en caliente al vacío de cerámicas de SiC? Funciones esenciales

- ¿Cuáles son las ventajas de utilizar el prensado en caliente en la fabricación? Logre una calidad y precisión superiores

- ¿Cuáles son los beneficios clave de usar equipos de prensa en caliente al vacío en la fabricación? Logre una calidad y rendimiento de material superiores

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Qué papel juega la presión mecánica aplicada por el mecanismo de prensado en caliente? Optimice la densificación ahora