La principal ventaja del sinterizado por plasma de chispa (SPS) de grado de laboratorio es su capacidad para utilizar el calentamiento directo por corriente pulsada para lograr velocidades de calentamiento significativamente más altas y tiempos de mantenimiento más cortos. Para los compuestos de Ti-6Al-4V/hidroxiapatita específicamente, este procesamiento rápido es crucial. Permite una densificación completa antes de que las altas temperaturas puedan desencadenar reacciones químicas dañinas entre la matriz de titanio y el refuerzo biocerámico.

Idea Central: El éxito en la síntesis de este compuesto depende de una gestión térmica estricta. El SPS tiene éxito donde los métodos tradicionales luchan porque minimiza el "presupuesto térmico", el tiempo total que el material pasa a la temperatura máxima, preservando así la función biológica de la hidroxiapatita mientras se logra la resistencia mecánica del titanio.

El Mecanismo de Densificación Rápida

Calentamiento Directo por Corriente Pulsada

A diferencia del prensado en caliente tradicional, que se basa en elementos calefactores externos para calentar lentamente la cámara, el SPS pasa una corriente eléctrica pulsada directamente a través del polvo (o la matriz).

Esto genera calor interno instantáneamente, lo que permite que el sistema alcance rápidamente las temperaturas de sinterizado.

Tiempos de Mantenimiento Reducidos

Debido a que el calentamiento es directo e intenso, el material requiere un "tiempo de mantenimiento" mucho más corto a la temperatura máxima para unirse.

Esto contrasta marcadamente con los métodos tradicionales, que a menudo requieren períodos prolongados para garantizar que el calor penetre en el material y promueva el flujo plástico.

Resolviendo el Conflicto Ti-6Al-4V/Hidroxiapatita

Inhibición de las Reacciones Interfaciales

El desafío central con los compuestos de Ti-6Al-4V/hidroxiapatita es que el titanio es altamente reactivo con las cerámicas a temperaturas elevadas.

El SPS completa el proceso de densificación tan rápidamente que estas reacciones interfaciales dañinas se inhiben eficazmente.

Prevención de la Descomposición de Biocerámicas

La hidroxiapatita (HA) es propensa a la descomposición excesiva cuando se expone a calor alto durante largos períodos.

Al reducir drásticamente el tiempo de procesamiento, el SPS preserva la estabilidad de fase de la HA, asegurando que retenga las propiedades bioactivas requeridas para los implantes médicos.

Equilibrio entre Resistencia y Bioactividad

El objetivo final de este compuesto es combinar la resistencia a la carga del titanio con las propiedades de crecimiento óseo de la hidroxiapatita.

El SPS mantiene este delicado equilibrio al sinterizar la matriz metálica hasta su densidad completa sin degradar térmicamente la fase cerámica incrustada en ella.

Comprender las Compensaciones

Las Fortalezas del Prensado en Caliente Tradicional

Si bien el SPS es superior para este compuesto reactivo específico, el prensado en caliente al vacío tradicional sigue siendo una técnica poderosa para otros materiales.

Datos suplementarios indican que el prensado en caliente tradicional sobresale en la promoción del flujo plástico y la unión por difusión a través del acoplamiento termomecánico de larga duración.

Cuando el Tiempo No es un Factor

Para materiales estables como las aleaciones de cobre o aluminio, el tiempo prolongado y el entorno de vacío del prensado en caliente permiten romper las películas de óxido y la eliminación casi total de vacíos sin riesgo de descomposición.

Sin embargo, para la química específica de Ti-6Al-4V e hidroxiapatita, este enfoque "lento y constante" es perjudicial, lo que convierte la velocidad del SPS en el factor decisivo.

Tomando la Decisión Correcta para su Objetivo

Para determinar qué tecnología de horno se alinea con los requisitos de su proyecto, considere la estabilidad química de sus constituyentes:

- Si su principal objetivo es preservar una fase biocerámica reactiva: Elija el Sinterizado por Plasma de Chispa (SPS) para lograr la densificación antes de que ocurra la descomposición química o las reacciones interfaciales adversas.

- Si su principal objetivo es la densificación puramente mecánica de metales estables: Considere el Prensado en Caliente al Vacío, ya que los tiempos de permanencia más largos permiten un flujo plástico extenso y la eliminación de vacíos en matrices no reactivas.

Para los compuestos de Ti-6Al-4V/hidroxiapatita, la velocidad no es solo una métrica de eficiencia; es la única forma de garantizar que el material siga siendo biológicamente funcional.

Tabla Resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Prensado en Caliente Tradicional |

|---|---|---|

| Método de Calentamiento | Corriente Eléctrica Pulsada Directa | Elementos Calefactores Externos |

| Velocidad de Calentamiento | Ultrarrápida / Instantánea | Lenta / Incremental |

| Tiempo de Procesamiento | Corto (Minutos) | Largo (Horas) |

| Reacciones Interfaciales | Inhibidas mediante un presupuesto térmico corto | Alto riesgo de reacciones dañinas |

| Estabilidad de HA | Estabilidad de fase preservada | Alto riesgo de descomposición |

| Mejor Aplicación | Compuestos Reactivos y Bioactivos | Densificación de Metales Estables |

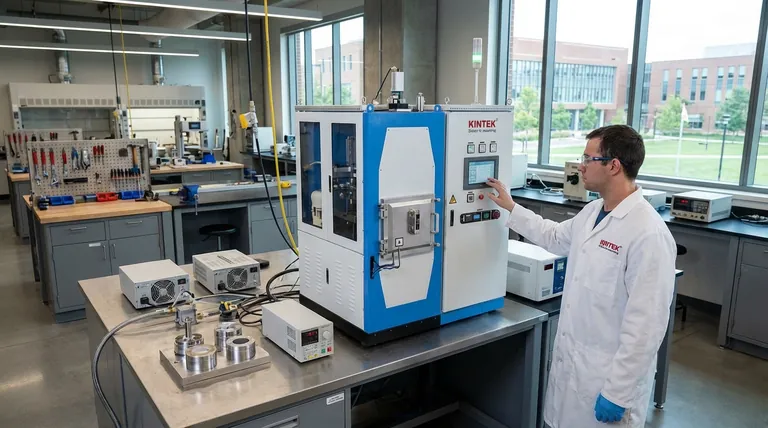

Mejore su Investigación de Materiales con KINTEK

¿Tiene dificultades para equilibrar la resistencia mecánica y la bioactividad en sus compuestos? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Sinterizado por Plasma de Chispa (SPS) de alto rendimiento, Prensas de Calentamiento al Vacío y hornos de alta temperatura de laboratorio personalizables diseñados para resolver sus desafíos de procesamiento térmico más complejos.

Ya sea que necesite inhibir reacciones interfaciales o lograr la densificación completa de aleaciones estables, nuestro equipo proporciona el equipo de precisión necesario para garantizar que sus materiales sigan siendo funcionales y de alta calidad.

¿Listo para optimizar su proceso de sinterizado? Contacte a KINTEK hoy para discutir sus necesidades únicas con nuestros especialistas técnicos.

Guía Visual

Referencias

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Por qué un horno de prensado en caliente al vacío (VHP) es más adecuado para preparar aleaciones ODS? Uniformidad y densidad superiores

- ¿Cuál es el papel de un troquel de grafito de alta resistencia en el sinterizado por prensado en caliente al vacío de cerámicas de SiC? Funciones esenciales

- ¿Qué es la sinterización por prensado en caliente y cómo se utiliza con polvos metálicos y cerámicos? Logre una densidad y un rendimiento superiores

- ¿Qué es la sinterización por prensado en caliente y cómo mejora el proceso la sinterización por prensado en caliente al vacío? Logre una densidad y pureza superiores del material

- ¿Cuál es la función de un horno de sinterización por prensado en caliente (HPS)? Dominio de cerámicas de alta densidad para PCFC

- ¿Qué condiciones ambientales críticas proporciona un horno de prensa en caliente al vacío? Optimización de composites de Cobre-MoS2-Mo

- ¿Cuál es el propósito de usar una mezcla de hidrógeno y argón para el prensado en caliente de SnSe? Mejorar la eficiencia termoeléctrica zT