El propósito principal de usar una mezcla de hidrógeno y argón al 5% es establecer una atmósfera reductora durante el proceso de prensado en caliente. Específicamente, el componente de hidrógeno reacciona y elimina la contaminación de trazas de oxígeno que el seleniuro de estaño (SnSe) puede haber adsorbido durante etapas anteriores del procesamiento. Esto asegura que el material final mantenga los altos niveles de pureza necesarios para el rendimiento.

La eliminación de impurezas de oxígeno no es simplemente un paso de limpieza; es un requisito previo fundamental para sintetizar SnSe capaz de lograr una figura de mérito termoeléctrica (zT) optimizada.

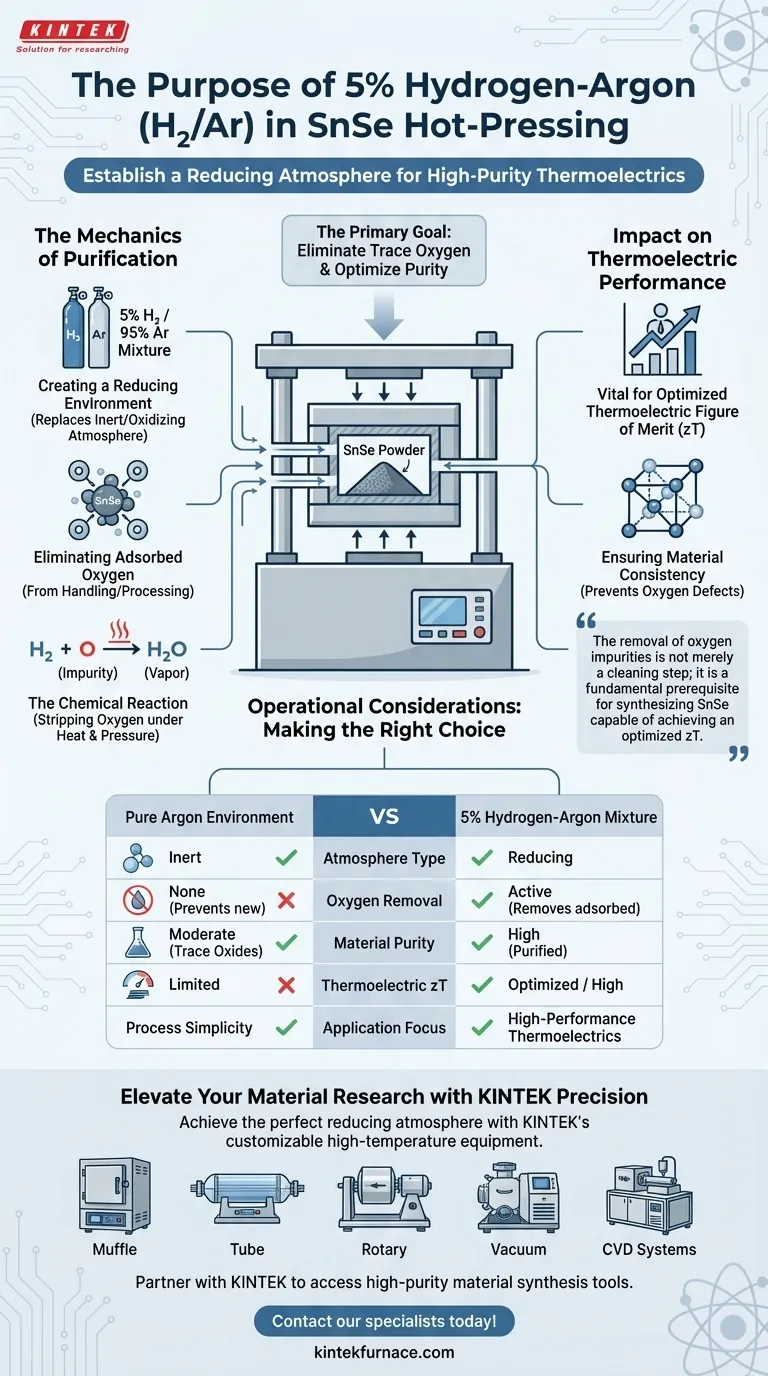

La Mecánica de la Purificación

Creación de un Entorno Reductor

Los entornos de procesamiento estándar a menudo introducen contaminantes. Al introducir una mezcla de hidrógeno y argón, se reemplaza un entorno inerte u oxidante con una atmósfera reductora.

Eliminación del Oxígeno Adsorbido

El seleniuro de estaño puede adsorber oxígeno en su superficie durante la manipulación o el procesamiento mecánico previo. El hidrógeno en la mezcla se dirige activamente a estas impurezas.

La Reacción Química

Bajo el calor de la prensa, el hidrógeno reacciona químicamente con las trazas de oxígeno. Esta reacción elimina eficazmente el oxígeno del material, revirtiendo la oxidación parcial que pueda haber ocurrido.

Impacto en el Rendimiento Termoeléctrico

El Vínculo con la Figura de Mérito (zT)

La referencia principal establece explícitamente que este paso de purificación es vital. Sin eliminar el oxígeno, el material no puede alcanzar su figura de mérito termoeléctrica (zT) optimizada.

Garantizar la Consistencia del Material

La contaminación por oxígeno puede actuar como un defecto, alterando las propiedades intrínsecas del semiconductor. El tratamiento con hidrógeno asegura que la red permanezca cercana a su estado estequiométrico y químico previsto.

Consideraciones Operativas

El Costo de la Omisión

Omitir la inclusión de hidrógeno es una dificultad común en la búsqueda de un procesamiento más simple. Sin embargo, no usar una atmósfera reductora deja oxígeno adsorbido dentro de la muestra compactada.

Equilibrio entre Pureza y Complejidad

Si bien el argón proporciona un fondo inerte para prevenir reacciones adicionales, no puede eliminar los óxidos existentes. La adición de hidrógeno agrega una capa de complejidad al proceso, pero es la única forma de revertir activamente la contaminación previa.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su configuración de prensado en caliente, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es maximizar zT: Debe utilizar un agente reductor como el hidrógeno para eliminar las impurezas de oxígeno que degradan el rendimiento.

- Si su enfoque principal es la simplicidad del proceso: Puede usar argón puro, pero debe aceptar que la oxidación residual probablemente limitará el rendimiento final del SnSe.

Los termoeléctricos de alto rendimiento requieren no solo una síntesis precisa, sino también una purificación activa durante la fase de consolidación.

Tabla Resumen:

| Característica | Entorno de Argón Puro | Mezcla de Hidrógeno-Argón al 5% |

|---|---|---|

| Tipo de Atmósfera | Inerte | Reductora |

| Eliminación de Oxígeno | Ninguna (Previene nueva oxidación) | Activa (Elimina oxígeno adsorbido) |

| Pureza del Material | Moderada (Contiene trazas de óxidos) | Alta (Purificado durante el prensado) |

| zT Termoeléctrico | Limitado | Optimizado / Alto |

| Enfoque de Aplicación | Simplicidad del Proceso | Termoeléctricos de Alto Rendimiento |

Mejore su Investigación de Materiales con la Precisión de KINTEK

Lograr la atmósfera reductora perfecta para el prensado en caliente de SnSe requiere equipos confiables y de alta temperatura. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de mezcla de gases y procesamiento térmico.

No permita que las impurezas de oxígeno comprometan su figura de mérito termoeléctrica (zT). Asóciese con KINTEK para acceder a las herramientas necesarias para la síntesis de materiales de alta pureza.

Guía Visual

Referencias

- Andrew Golabek, Holger Kleinke. Large Improvements in the Thermoelectric Properties of SnSe by Fast Cooling. DOI: 10.3390/ma18020358

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la importancia de la precisión dimensional en el prensado en caliente? Logre la fabricación de forma neta para ahorrar costos

- ¿Por qué es necesario un horno de prensado en caliente equipado con un sistema de vacío para el sinterizado de recubrimientos de aleaciones de alta entropía? Garantice la pureza, la densidad y un rendimiento superior.

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Qué ventajas demuestra un horno de prensado en caliente al vacío para los compuestos Fe-Cu-Ni-Sn-VN? Preparación superior de la nanoestructura

- ¿Cómo facilitan las condiciones de temperatura y presión en un horno de prensado en caliente al vacío la densificación de los AMC?

- ¿Cuál es la función principal de un horno de sinterización por prensado en caliente al vacío? Lograr recubrimientos de CoCrFeNi(Cu) de alta densidad

- ¿Por qué son importantes los hornos de prensado en caliente en la investigación de materiales? Desbloquee la síntesis avanzada de materiales

- ¿Cómo protege el método de enfriamiento en horno los recubrimientos de CoCrFeNi(Cu) después del sinterizado por prensado en caliente al vacío? Prevención de grietas y oxidación para un rendimiento superior