En la investigación de materiales, los hornos de prensado en caliente son importantes porque proporcionan una capacidad única: la aplicación simultánea de temperatura extrema y alta presión en un entorno controlado con precisión. Esta combinación permite a los científicos forzar a los materiales a nuevas estructuras y estados que de otro modo serían imposibles de lograr, lo que permite la creación de materiales avanzados con propiedades superiores como mayor densidad, resistencia y estabilidad térmica.

Un horno de prensado en caliente es más que un simple horno; es una herramienta para el diseño dirigido de materiales. Su verdadera importancia radica en dar a los investigadores un control preciso y simultáneo sobre el calor, la presión y la atmósfera, que es la clave para manipular las disposiciones atómicas y fabricar materiales de próxima generación.

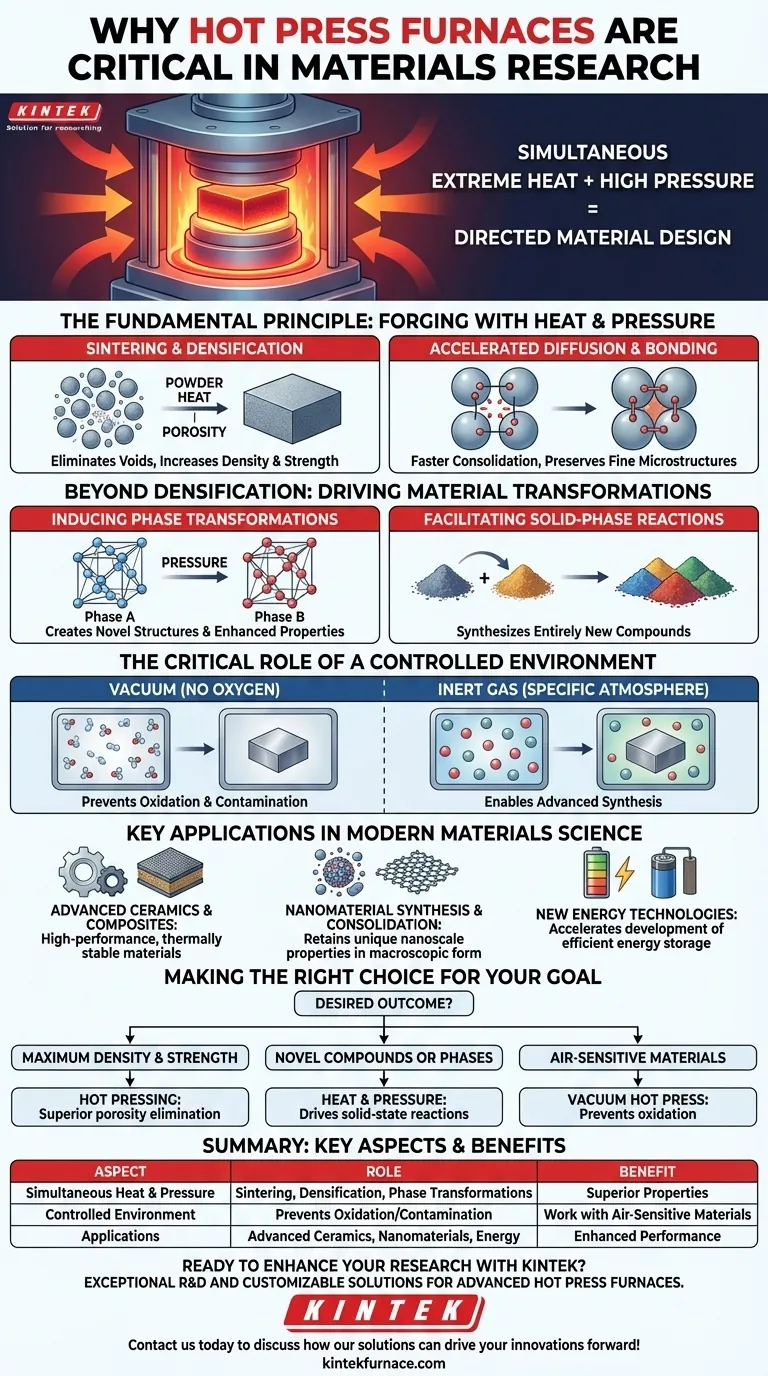

El principio fundamental: Forjar materiales con calor y presión

En esencia, un horno de prensado en caliente resuelve un problema fundamental en la ciencia de los materiales: cómo consolidar polvos en un objeto sólido y denso sin fundirlos. Este proceso, conocido como sinterización, se mejora drásticamente con la adición de presión.

Eliminación de la porosidad para una densidad máxima

Cuando los materiales se calientan, sus átomos se vuelven más móviles. La aplicación de presión externa fuerza físicamente a los granos o partículas individuales a unirse, cerrando los huecos y vacíos (porosidad) entre ellos.

Esto da como resultado un producto final que es significativamente más denso y menos poroso que uno creado solo por el calentamiento, lo cual es fundamental para aplicaciones que requieren alta resistencia mecánica o propiedades ópticas específicas.

Aceleración de la difusión y la unión

El calor proporciona la energía para que los átomos se difundan a través de los límites de las partículas en contacto, formando fuertes enlaces químicos. La presión aumenta el área de contacto entre estas partículas y reduce la energía necesaria para que se produzca esta difusión.

La sinergia entre el calor y la presión acelera drásticamente todo el proceso de consolidación, permitiendo a menudo temperaturas de procesamiento más bajas y tiempos más cortos, lo que puede prevenir el crecimiento no deseado de granos y preservar microestructuras finas.

Más allá de la densificación: Impulsar las transformaciones de los materiales

Si bien crear piezas densas es una función principal, el verdadero poder de un horno de prensado en caliente radica en su capacidad para impulsar cambios fundamentales dentro del material mismo.

Inducción de transformaciones de fase

Muchos materiales pueden existir en diferentes disposiciones atómicas, o fases, cada una con propiedades únicas. Al controlar cuidadosamente la temperatura y la presión, los investigadores pueden forzar a un material a transformarse de una fase a otra, creando estructuras novedosas con características mejoradas.

Facilitación de reacciones en fase sólida

Se puede utilizar una prensa caliente para sintetizar compuestos completamente nuevos presionando y calentando una mezcla de diferentes polvos. El contacto íntimo y la alta energía proporcionados por el proceso impulsan una reacción de estado sólido, formando un nuevo material unificado a partir de las partes constituyentes.

El papel crítico de un entorno controlado

La capacidad de manipular la atmósfera dentro del horno es tan importante como controlar la temperatura y la presión. Los hornos de prensado en caliente modernos a menudo operan al vacío o se rellenan con un gas inerte específico.

Prevención de la oxidación y la contaminación

Operar al vacío elimina el oxígeno y otros gases reactivos. Esto es esencial cuando se trabaja con metales y ciertas cerámicas que de otro modo se oxidarían y degradarían a altas temperaturas, comprometiendo la integridad del material final.

Habilitación de la síntesis avanzada

Para algunos procesos, se requiere una atmósfera específica. El horno se puede llenar con un gas inerte como el argón para prevenir reacciones o incluso con un gas reactivo para participar en la síntesis del material, ofreciendo otra capa de control para el investigador.

Aplicaciones clave en la ciencia de materiales moderna

Las capacidades únicas del prensado en caliente lo hacen indispensable para desarrollar materiales a la vanguardia de la tecnología.

Cerámicas avanzadas y compuestos

El prensado en caliente es un método estándar para producir cerámicas técnicas de alto rendimiento y compuestos de matriz cerámica (CMC). Estos materiales ofrecen una dureza y estabilidad excepcionales a temperaturas extremas, pero son difíciles de densificar sin presión.

Síntesis y consolidación de nanomateriales

Para nanomateriales como el grafeno, el prensado en caliente proporciona una forma de consolidar polvos a nanoescala en objetos macroscópicos mientras se retienen sus propiedades únicas a nanoescala, un desafío significativo en el campo de la nanotecnología.

Nuevas tecnologías energéticas

En la investigación de baterías, estos hornos se utilizan para sintetizar materiales de electrodos novedosos y probar su rendimiento bajo condiciones operativas simuladas. Esto ayuda a acelerar el desarrollo de soluciones de almacenamiento de energía más eficientes y duraderas.

Tomar la decisión correcta para su objetivo

El uso de un horno de prensado en caliente es una decisión estratégica basada en el resultado deseado para el material.

- Si su enfoque principal es lograr la máxima densidad y resistencia: El prensado en caliente es el método superior para eliminar la porosidad y crear componentes mecánicamente robustos a partir de polvos.

- Si su enfoque principal es crear compuestos o fases novedosas: La combinación de calor y presión es una herramienta poderosa para impulsar reacciones de estado sólido y transformaciones de fase que no son termodinámicamente favorables en condiciones normales.

- Si su enfoque principal es trabajar con materiales sensibles al aire: Una prensa caliente al vacío es esencial para prevenir la oxidación y la contaminación durante el procesamiento a alta temperatura.

En última instancia, el horno de prensado en caliente es una herramienta fundamental que permite a los investigadores construir materiales desde cero, yendo más allá de simplemente observar las propiedades para diseñarlas activamente.

Tabla resumen:

| Aspecto clave | Función en la investigación de materiales |

|---|---|

| Calor y presión simultáneos | Permite la sinterización, densificación y transformaciones de fase para propiedades superiores del material. |

| Entorno controlado | Previene la oxidación y la contaminación, lo que permite trabajar con materiales sensibles al aire al vacío o con gas inerte. |

| Aplicaciones | Se utiliza en cerámicas avanzadas, nanomateriales, compuestos y tecnologías energéticas para un rendimiento mejorado. |

| Beneficios | Acelera la difusión, reduce los tiempos de procesamiento y facilita las reacciones en fase sólida para un diseño de materiales innovador. |

¿Listo para mejorar su investigación de materiales con soluciones precisas de alta temperatura y alta presión? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de prensado en caliente avanzados, incluidas opciones personalizables para control de vacío y atmósfera. Nuestra experiencia en sinterización, transformaciones de fase y síntesis de nanomateriales garantiza soluciones adaptadas a sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales