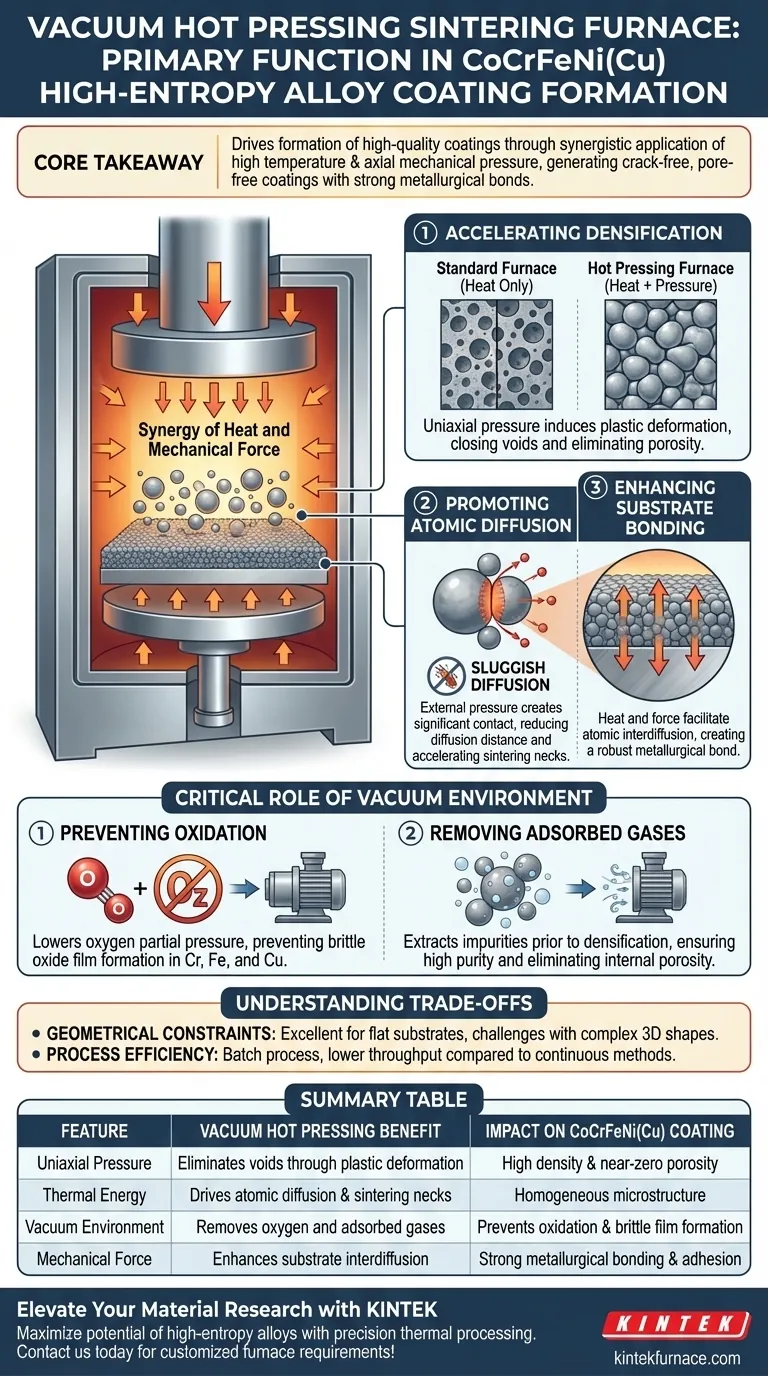

La función principal de un horno de sinterización por prensado en caliente al vacío es impulsar la formación de recubrimientos de alta calidad mediante la aplicación sinérgica de alta temperatura y presión mecánica axial. Al promover la difusión atómica rápida y la deformación plástica en un entorno controlado, este proceso genera recubrimientos de CoCrFeNi(Cu) libres de grietas y poros, con una fuerte unión metalúrgica al sustrato.

Conclusión Clave Mientras que la sinterización convencional depende en gran medida del tiempo y la temperatura, el prensado en caliente al vacío introduce fuerza mecánica para impulsar físicamente la coalescencia de partículas. Este enfoque es fundamental para las aleaciones de alta entropía, ya que supera sus tasas de difusión naturalmente lentas para producir recubrimientos completamente densos y libres de oxidación que los métodos sin presión a menudo no logran.

La Sinergia del Calor y la Fuerza Mecánica

La característica definitoria de esta tecnología es que no se basa únicamente en la energía térmica. Combina la cinética térmica con la mecánica física para alterar la microestructura del recubrimiento.

Aceleración de la Densificación

En un horno estándar, las partículas de polvo se densifican lentamente a medida que se calientan. En un horno de prensado en caliente, la aplicación de presión uniaxial (por ejemplo, 50 MPa) fuerza físicamente las partículas de polvo a unirse. Esto induce deformación plástica, cerrando eficazmente los huecos y eliminando la porosidad que el calor por sí solo podría dejar.

Promoción de la Difusión Atómica

Las aleaciones de alta entropía como el CoCrFeNi(Cu) a menudo exhiben efectos de "difusión lenta", lo que dificulta su sinterización. La presión externa aplicada durante el proceso crea una gran área de contacto entre las partículas. Esto reduce la distancia de difusión, acelerando la formación de cuellos de sinterización y resultando en una estructura homogénea y densa.

Mejora de la Unión al Sustrato

La aplicación simultánea de calor y fuerza hace más que solidificar el polvo; actúa sobre la interfaz entre el recubrimiento y el sustrato. Esta presión facilita la difusión atómica en la interfaz, creando una robusta unión metalúrgica en lugar de una débil adhesión mecánica.

El Papel Crítico del Entorno de Vacío

El componente de "vacío" del horno es tan vital como el mecanismo de prensado, especialmente para mantener la integridad química de la aleación.

Prevención de la Oxidación

Las aleaciones de CoCrFeNi(Cu) contienen elementos como Cromo, Hierro y Cobre, que son susceptibles a la oxidación a temperaturas de sinterización (a menudo alrededor de 900 °C). El entorno de alto vacío reduce significativamente la presión parcial de oxígeno. Esto previene la formación de películas de óxido quebradizas que de otro modo comprometerían las propiedades mecánicas y la resistencia a la corrosión del recubrimiento.

Eliminación de Gases Adsorbidos

Los polvos metálicos retienen naturalmente gases adsorbidos en sus superficies. Si estos gases no se eliminan antes de que los poros se cierren, quedan atrapados, lo que provoca porosidad interna. El entorno de vacío extrae estas impurezas antes de la densificación, asegurando que el recubrimiento final mantenga una alta pureza.

Comprensión de las Compensaciones

Si bien el prensado en caliente al vacío ofrece una calidad de material superior, es esencial reconocer las limitaciones inherentes al proceso.

Restricciones Geométricas

La presión aplicada es típicamente uniaxial (desde una dirección). Esto hace que el proceso sea excelente para sustratos planos o geometrías simples, pero presenta desafíos para recubrir formas 3D complejas y no planares donde la distribución uniforme de la presión es difícil de lograr.

Eficiencia del Proceso

En comparación con los métodos de sinterización continua, el prensado en caliente al vacío es generalmente un proceso por lotes. El requisito de vacío a alta presión y los ciclos controlados de calentamiento y enfriamiento pueden resultar en una menor producción y mayores costos operativos por pieza.

Tomando la Decisión Correcta para Su Proyecto

Al decidir si el prensado en caliente al vacío es la ruta correcta para su aplicación de CoCrFeNi(Cu), considere sus objetivos de rendimiento específicos.

- Si su enfoque principal es la densidad y dureza del recubrimiento: La presión mecánica proporcionada por este horno es el método más confiable para eliminar la porosidad y lograr una densidad cercana a la teórica.

- Si su enfoque principal es la fuerza de adhesión: La unión metalúrgica promovida por la sinergia calor-presión proporcionará una resistencia superior al pelado en comparación con el recubrimiento por pulverización o la sinterización sin presión.

- Si su enfoque principal es la pureza química: El entorno de vacío es innegociable para prevenir la oxidación en aleaciones que contienen elementos reactivos como el Cromo y el Hierro.

El horno de sinterización por prensado en caliente al vacío transforma el proceso de recubrimiento de un evento térmico pasivo a una consolidación mecánica activa, asegurando la integridad estructural requerida para aplicaciones de alto rendimiento.

Tabla Resumen:

| Característica | Beneficio del Prensado en Caliente al Vacío | Impacto en el Recubrimiento de CoCrFeNi(Cu) |

|---|---|---|

| Presión Uniaxial | Elimina huecos mediante deformación plástica | Alta densidad y porosidad casi nula |

| Energía Térmica | Impulsa la difusión atómica y los cuellos de sinterización | Microestructura homogénea |

| Entorno de Vacío | Elimina oxígeno y gases adsorbidos | Previene la oxidación y la formación de películas quebradizas |

| Fuerza Mecánica | Mejora la difusión mutua del sustrato | Fuerte unión metalúrgica y adhesión |

Mejore Su Investigación de Materiales con KINTEK

Maximice el potencial de sus aleaciones de alta entropía con procesamiento térmico de precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, incluyendo soluciones especializadas de prensado en caliente al vacío. Ya sea que necesite un horno de laboratorio estándar o un sistema totalmente personalizable para aplicaciones de recubrimiento únicas, nuestro equipo garantiza la densidad, pureza y fuerza de unión que su proyecto exige.

¿Listo para optimizar su proceso de sinterización? ¡Contáctenos hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Para qué se utiliza el Prensado en Caliente al Vacío en los objetivos cerámicos y de metal en polvo? Lograr una densidad y pureza superiores

- ¿Qué distingue a un horno de prensado en caliente al vacío de sistemas de prensado al vacío más simples? Desbloquee la densificación avanzada de materiales

- ¿Por qué se utiliza un sistema de calentamiento por inducción de frecuencia media en la fabricación de brocas de diamante mediante prensado en caliente al vacío? Para una velocidad y durabilidad superiores

- ¿Qué funciones principales desempeñan los moldes de grafito de alta pureza durante el SPS de LaFeO3? Optimice su proceso de sinterización

- ¿Cómo afecta el control de temperatura a 950°C a los compuestos de SiC/Cu-Al2O3? Optimización del Sinterizado para Alta Resistencia

- ¿Qué componentes se utilizan en los hornos de prensa caliente para aplicar presión? Partes esenciales para una compresión de alta temperatura precisa

- ¿Qué papel juega un horno de prensado en caliente al vacío en la fabricación de (Ti2AlC + Al2O3)p/TiAl? Lograr una densificación del 100%

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío en la preparación de composites microlaminados de aleación amorfa a base de Fe/aluminio? Lograr una unión sólida perfecta